Решеният метод за залепване на мухъл на портата за леене под налягане

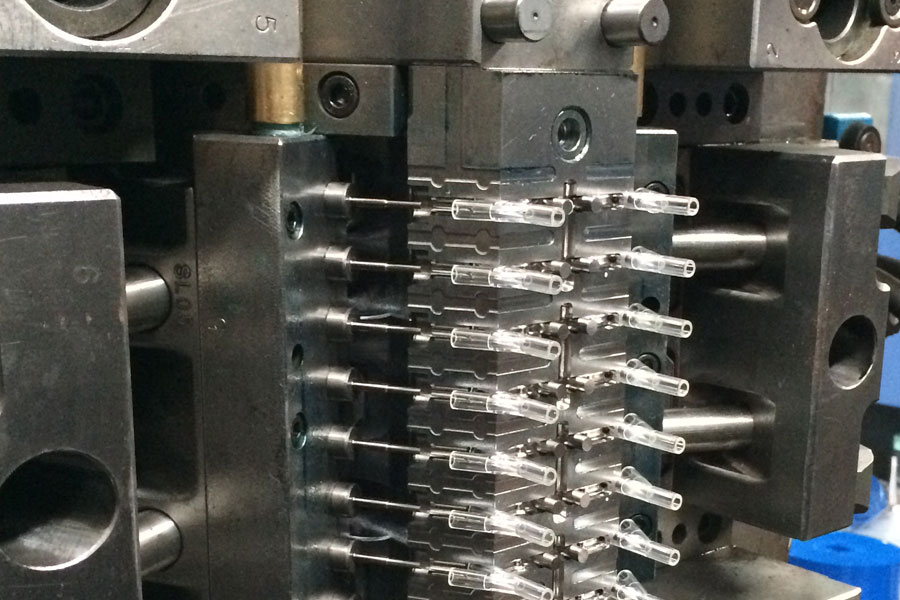

В процеса на производство на леене под налягане, често се среща, че в затварящата част на матрицата се получава сериозно залепване или залепване. Алуминиевата сплав се прилепва към стената около портата и не се отстранява лесно. Тази ситуация се среща по -често при нови форми. много. Когато фабриката за първи път започна да произвежда 186 кутии, частите на портата бяха заседнали в блокове и се появиха пукнатини, което доведе до нисък процент на квалификация на продукта и повлия на нормалното производство на леене под налягане. Има много фактори, които причиняват залепване на мухъл, като например неквалифицирания химичен състав на сплавта, тъй като алуминиевата сплав и желязото имат силен афинитет, при определени условия е лесно да реагираме с плесени H13 и да причиним залепване; използването на средства за освобождаване на мухъл е лошо Настройката на параметрите на процеса е неразумна; дизайнът на портата на матрицата е неразумен; твърдостта или грапавостта на повърхността на матрицата не е достатъчна и т.н., които трябва да бъдат решени в конкретния производствен процес. След анализ и обобщение: Взехме следните мерки, за да решим проблема с адхезията и пукнатините в портата на кутията 186.

1. Анализ на химичния състав на алуминиевата сплав

Алуминиевата сплав и желязото имат силен афинитет. Когато съдържанието на желязо в алуминиевата сплав е по -малко от 0.7%, алуминиевата сплав е склонна да реагира химически с плесен H13, за да се получат съединения, които се прилепват към повърхността на формата и произвеждат лепкави форми, но желязото може да намали тенденцията на алуминиевата сплав да се придържат към форми и да улеснят леенето под налягане. С увеличаването на съдържанието на желязо механичните свойства намаляват, особено ударната якост и пластичността намаляват, тенденцията към горещо напукване се увеличава, а твърдите петна се появяват в алуминиевата сплав и производителността на обработката се влошава. Следователно съдържанието на желязо в леяната алуминиева сплав трябва да се контролира в рамките на 0.7%~ 1.3%.

Затова първо трябва да анализираме химичния състав на алуминиевата сплав. След спектрален анализ съдържанието на желязо в алуминиевата сплав ADC12, използвано в този продукт, е около 0.9%и няма проблем със състава на легиращия елемент.

2. Регулиране на параметрите на процеса на леене под налягане

Настройката на параметрите на процеса също оказва голямо влияние върху залепващата форма, като налягането и скоростта, температурата на изливане на сплавта, температурата на матрицата и т.н., така че разумните параметри на процеса трябва да бъдат изчислени според структурата и изисквания за използване на отливката.

- Регулиране на налягането и скоростта. Потокът от високо налягане на метала ще увеличи свързването между сплавта и матрицата, а топлината на триене между различните метали под високо налягане прави заваряването между металите, което също е явление на залепване. Трябва да се изчисли налягането на потока метал и да се определи минималното налягане, необходимо за производството на висококачествени леярски продукти. Този продукт се произвежда под модела Lijin DCC1600. Съгласно изискванията на продукта, необходимото усилващо налягане се изчислява на 24 ~ 26Mpa, за да се избегне свързването на металния поток при прекомерно налягане и да се намали херметичността на матрицата, което също може да се избегне. Появата на пукнатини. Високоскоростният метален поток изтърка оформената стена, ускорената форма за леене под налягане беше износена, а високоскоростният метален поток влезе във формата на стената под формата на мъгла, залепна се за повърхността на формата и не може да се слее с последващият метален поток за образуване на повърхностни дефекти. Налягането и скоростта са два фактора, които се допълват и се ограничават. За да отговарят на технологичните изисквания на отливките, налягането и скоростта на пълнене на отливките трябва да се регулират безстепенно.

- Контрол на температурата на мухъл и сплав. Нивото на температурата на мухъл е много важно за това дали има залепване на мухъл. Колкото по -висока е температурата на матрицата, толкова по -лесно е да се произвеждат лепкави форми. Входът на вода в матрицата е зоната с висока температура. В тази област трябва да увеличим броя на напръсканите медни тръби или да използваме пулверизатор за охлаждане на формата и да проверим ефекта на охлаждащата вода върху матрицата. В реалния производствен процес можем да използваме инфрачервен термометър. Термометърът открива залепващата част на матрицата и контролира температурата на матрицата между 150 ° C и 220 ° C, за да позволи на формата да достигне термично равновесие. Температурата на изливане на алуминиева сплав е зададена на най -ниската според изискванията на отливката, между 610 ℃ ~ 680 ℃, за да се намали образуването на лепкави форми.

- Чрез отстраняване на грешки на горния процес. Мухълът, залепнал на портата, се облекчава до известна степен, но все още е нестабилен и по -бракуван. Така че започнахме да подобряваме бегача за форми. Високата вътрешна скорост на портата повишава температурата на локалната форма, когато металния поток въздейства върху оформената стена и ускорява образуването на лепкава форма. Следователно е необходимо да се обмисли намаляване на скоростта на вътрешната порта. Вътрешна скорост на портата = скорост на инжектиране * зона на пробиване / област на вратата. От формулата може да се види, че намаляването на скоростта на вътрешната порта може да увеличи площта на напречното сечение на вътрешното изливане, да намали скоростта на впръскване и да смени камерата под налягане. Увеличаваме площта на напречното сечение на вътрешното изливане и регулираме скоростта на инжектиране, за да намалим скоростта на вътрешната порта и да намалим образуването на лепкава мухъл.

Бегачът на кутията 186 приема вътрешна порта. Директното въздействие на металния поток върху повърхността на матрицата може лесно да разруши плътния оксиден метален филм върху повърхността на формата, което прави повърхността на формата неравна и причинява залепване на формата. Чрез промяна на бегача, така че металният поток да влезе в контакт с повърхността на кухината под по -малък ъгъл, също е възможно да се приложи кръгова дъга върху бегача.

3. Използване на освобождаващ агент

Средството за освобождаване на мухъл помага за намаляване на залепването на мухъл. Необходимо е да се използва добър агент за освобождаване на мухъл. Средството за освобождаване на мухъл може да образува защитен филм между отливката и матрицата, за да предотврати директния контакт на разтопената супа с матрицата, за да предотврати залепването на мухъл. Дори на полирана повърхност на мухъл, измерена в микрометри, могат да се видят много неравни участъци. Освобождаващият агент запълва тези неравности и произвежда смазващ ефект, но отделящият агент ще се отмие под действието на вихровия поток на разтопения метал, за да образува лепкава форма. Добрият освобождаващ агент трябва да има достатъчно сила, за да издържи отделянето или удара на разтопен метал. Температурата на охлаждащата вода на матрицата трябва да бъде по -ниска от температурата на повърхността на формата, така че освобождаващият агент да може да бъде напълно прикрепен към повърхността на матрицата и да играе идеална защитна роля. Ако температурата на матрицата е твърде висока, освобождаващият агент ще бъде по -трудно да се прилепи към повърхността на формата. Това е така, защото освобождаващият агент ще се нагрее до много висока температура, така че той бързо ще се изпари и не може да залепне към повърхността на формата, което увеличава склонността към залепване на мухъл. Най -добрата идеална температура за отделящия агент да образува защитен филм върху повърхността на формата е 200 ° C ~ 250 ° C. Когато инжекционният метален поток направи повърхността на матрицата грапава, тенденцията за залепване на мухъл ще се увеличи. На мястото, където залепването е по -сериозно, можете също да нанесете специална смазка за смазване и паста за освобождаване на мухъл върху частта на формата. Всички тези продукти имат добър смазващ и демонтиращ ефект и намаляват образуването на лепкави форми.

4. Обработка на повърхността на мухъл

Някои методи за повърхностна обработка могат да предотвратят появата на залепване. За обработка на повърхността на матрицата трябва да се използват специални материали с по -високи точки на топене. Тази сплав може да се смесва с желязо и може да се придържа към позицията на повърхността на формата, за да се избегне залепване. Възможно е също така да се използват различни материали, за да се предотврати залепване в мястото на залепване, за да се обработи повърхността на формата, да се увеличи твърдостта на материала върху повърхността на формата при високи температури и да се намали активността на повърхността на формата, за да се избегне залепване.

В заключение:

Чрез регулирането и подобряването на различни фактори, които влияят върху залепването на мухъл, залепването и залепването на портата, основно се контролира, а процентът на квалификация на продукта е достигнал изискванията на компанията, осигурявайки нормалното производство на леене под налягане.

Основни мерки за контрол:

- Анализ и проверка на химичния състав в алуминиева сплав

- Намалете температурата на матрицата до минимум, когато формата е склонна към залепване

- Средството за освобождаване на мухъл и специалните продукти за освобождаване на мухъл, напръскани върху повърхността на формата, могат ефективно да намалят появата на залепване на мухъл.

- При условие, че се гарантира качеството, опитайте се да намалите максимално температурата на стопения метал

- Посоката на разтопения метал, влизаща в матрицата, трябва да влиза в контакт с повърхността на кухината под малък ъгъл

- При спазване на технологичните изисквания на отливките, налягането и скоростта на пълнене на отливките трябва да се регулират безстепенно

- Някои методи за обработка на повърхността на мухъл могат да предотвратят появата на залепване на мухъл, да увеличат твърдостта на материала върху повърхността на формата при високи температури и да намалят активността на повърхността на формата, за да се избегне залепване на мухъл.

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Решеният метод за залепване на мухъл на портата за леене под налягане

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени