7 ЧЗВ в областта на производството на калъпи

Кой е основният фактор, който влияе върху обработваемостта на материала?

Химическият състав на стоманата е много важен. Колкото по -висок е съставът на легираната стомана, толкова по -трудно се обработва. Когато съдържанието на въглерод се увеличава, производителността на рязане на метал намалява.

Структурата на стоманата също е много важна за производителността на рязане на метал. Различните структури включват: ковани, отливани, екструдирани, валцувани и обработени. Изковките и отливките имат много трудни за обработка повърхности.

Твърдостта е важен фактор, влияещ върху производителността на рязане на метал. Общото правило е, че колкото по -твърда е стоманата, толкова по -трудно се обработва. Високоскоростната стомана (HSS) може да се използва за обработка на материали с твърдост до 330-400HB; високоскоростната стомана + TiN покритие може да обработва материали с твърдост до 45HRC; а за материали с твърдост 65-70HRC, трябва да използвате циментиран карбид, керамика, металокерамика и кубичен борен нитрид (CBN).

Неметалните включвания обикновено имат неблагоприятен ефект върху живота на инструмента. Например, Al2O3 (алуминиев оксид), който е чиста керамика, е силно абразивен.

Последното е остатъчното напрежение, което може да причини проблеми с производителността при рязане на метал. Често се препоръчва процес на облекчаване на напрежението след груба обработка.

Какви са характеристиките на рязане на чугун?

Най -общо казано, това е:

Колкото по -висока е твърдостта и здравината на чугуна, толкова по -ниска е производителността на рязане на метал и по -малък е очакваният живот на ножовете и фрезите. Повечето видове чугун, използвани в металорежещото производство, обикновено имат добри резултати при рязане на метал. Производителността на рязане на метал е свързана със структурата, а по -твърдият перлитен чугун също е по -труден за обработка. Графитният чугун и ковката от чугун имат отлични свойства на рязане, докато пластичният чугун е доста лош.

Основните видове износване, срещани при обработката на чугун, са: износване, сцепление и дифузно износване. Изтриването се причинява главно от карбиди, пясъчни частици и твърди отливки. Износването на връзката с вграден ръб става при ниска температура на рязане и скорост на рязане. Феритовата част от чугун е най -лесната за заваряване към острието, но това може да бъде преодоляно чрез увеличаване на скоростта на рязане и температурата.

От друга страна, дифузионното износване зависи от температурата и възниква при високи скорости на рязане, особено когато се използват високоякостни чугунени марки. Тези марки имат висока устойчивост на деформация, което води до високи температури. Това износване е свързано с взаимодействието между чугуна и режещия инструмент, поради което някои чугуни трябва да се обработват с режещи инструменти с керамичен или кубичен борен нитрид (CBN) при високи скорости, за да се постигне добър живот на инструмента и качество на повърхността.

Като цяло типичните свойства на инструмента, необходими за обработка на чугун, са: висока термична твърдост и химическа стабилност, но също така е свързано с процеса, детайла и условията на рязане; режещият ръб се изисква да има здравина, устойчивост на топлинна умора и здравина на ръба. Степента на удовлетвореност от рязането на чугун зависи от това как се развива износването на режещия ръб: бързото затъпяване означава, че горещите пукнатини и вдлъбнатини причиняват преждевременното счупване на режещия ръб, повреда на детайла, лошо качество на повърхността, прекомерна вълнообразност и др. , балансът и острите режещи ръбове обикновено изискват усилия.

Какви са основните и общи процедури за обработка в производството на форми?

Процесът на рязане трябва да бъде разделен на поне 3 вида процес:

Груба обработка, полудовършителни работи и довършителни работи, а понякога дори супер довършителни работи (предимно приложения за високоскоростно рязане). Остатъчното фрезоване, разбира се, се подготвя за довършване след процеса на полу-финиширане. Във всеки процес трябва да се положат усилия да се остави равномерно разпределен марж за следващия процес, което е много важно. Ако посоката и натовареността на пътя на инструмента рядко се променят бързо, животът на инструмента може да бъде удължен и по -предвидим. Ако е възможно, процесът на довършване трябва да се извърши на специален машинен инструмент. Това ще подобри геометричната точност и качеството на матрицата за по -кратко време за отстраняване на грешки и сглобяване.

Какви инструменти трябва да се използват в тези различни процеси?

Груб процес на обработка: фреза с кръгло острие, фреза с топка и край фреза с голям радиус на носа.

Процес на полузавършване: фреза с кръгло острие (фреза с кръгло острие с диаметър 10-25 мм), фреза с топка.

Процес на довършване: фреза с кръгло острие, фреза с топка.

Остатъчен процес на фрезоване: фреза с кръгло острие, фреза с топка, вертикална фреза.

Много е важно да оптимизирате процеса на рязане, като изберете комбинация от специални размери на инструмента, геометрии и степени, както и параметри на рязане и подходящи стратегии за фрезоване.

За високопродуктивните инструменти, които могат да се използват, вижте каталог C-1102: 1 за изработка на форми

Има ли един от най -важните фактори в процеса на рязане?

Една от най -важните цели в процеса на рязане е да се създаде равномерно разпределена надбавка за обработка за всеки инструмент във всеки процес. Това означава, че трябва да се използват инструменти с различни диаметри (от големи до малки), особено при груби и полу-довършителни операции. Основният критерий по всяко време трябва да бъде възможно най -близо до крайната форма на формата при всеки процес.

Осигуряването на равномерно разпределени надбавки за обработка за всеки инструмент гарантира постоянна и висока производителност и безопасен процес на рязане. Когато ap/ae (аксиална дълбочина на рязане/радиална дълбочина на рязане) не се променя, скоростта на рязане и скоростта на подаване също могат да се поддържат постоянно на високо ниво. По този начин промените в механичното действие и работното натоварване на режещия ръб са малки, така че генерираната топлина и умора също са по -малки, като по този начин увеличават живота на инструмента. Ако последващите процеси са някои процеси на полу-довършителни работи, особено всички довършителни процеси, безпилотна обработка или частична безпилотна обработка могат да бъдат извършени. Постоянната надбавка за обработка на материали също е основният стандарт за високоскоростни приложения за рязане.

Друг благоприятен ефект от постоянната добавка за обработка е малкият неблагоприятен ефект върху релсите на машинния инструмент, сферичните винтове и лагерите на шпиндела.

Защо фрезите с кръгли остриета са най -често срещаният избор за инструменти за грубо обработване на мухъл?

Ако фреза с квадратно рамо се използва за грубо фрезоване на кухината, при полуобработващата обработка ще бъде премахнато голямо количество стъпаловидно отрязване. Това ще промени силата на рязане и ще доведе до огъване на инструмента. Резултатът е да се оставят неравномерни условия за обработка за довършителни работи, като по този начин се влияе върху геометричната точност на формата. Ако използвате фреза с квадратно рамо (с триъгълна вложка) с по -слаб нос, това ще доведе до непредсказуеми режещи ефекти. Триъгълните или диамантени вложки също ще произвеждат по -големи радиални сили на рязане и тъй като броят на режещите ръбове на вложките е малък, те са по -малко икономични инструменти за грубо обработване.

От друга страна, кръглата вложка може да бъде фрезована в различни материали и във всички посоки. Ако се използва, преходът между съседни трасета на инструментите е по-плавен, а също така може да остави по-малка и по-равномерна обработка за полу-довършителни работи. марж. Една от характеристиките на кръглите остриета е, че дебелината на стружките, които произвеждат, е променлива. Това им позволява да използват по -високи скорости на подаване от повечето други вложки.

Входният ъгъл на кръглата вложка се променя от почти нула (много плитко рязане) на 90 градуса, а режещото действие е много гладко. При максимална дълбочина на рязане ъгълът на влизане е 45 градуса. При рязане по права стена с външен кръг входният ъгъл е 90 градуса. Това обяснява и защо силата на инструмента с кръгло острие е голяма-натоварването при рязане постепенно се увеличава. При грубата и полугруба обработка винаги трябва да се използват фрези с кръгли остриета, като CoroMill200 (вж. Каталог за производство на мухъл C-1102: 1) като първи избор. При 5-осно рязане кръглите вложки са много подходящи, особено след като няма ограничения.

Чрез използването на добро програмиране, фрезите с кръгли вложки могат до голяма степен да заменят фрезите с топка. Кръглото острие с малко изтичане е комбинирано с фино смляно, положителен ъгъл на наклона и лека геометрия на рязане, а също така може да се използва за полудовършителни и някои довършителни процеси.

Каква е ефективната скорост на рязане (ve) и защо тя винаги е много важна за основното изчисляване на ефективната скорост на рязане върху ефективния диаметър на висока производителност.

Тъй като подаването на масата зависи от скоростта на въртене при определена скорост на рязане, ако ефективната скорост не се изчисли, подаването на масата ще бъде изчислено неправилно.

Ако номиналният диаметър на инструмента (Dc) се използва при изчисляване на скоростта на рязане, когато дълбочината на рязане е малка, ефективната или действителната скорост на рязане е много по -ниска от изчислената скорост. Като например инструменти с кръгла вложка CoroMill200 (особено в диапазона с малък диаметър), мелници с топка, крайни фрези с голям радиус на носа и крайни фрези CoroMill390 и други инструменти (за тези инструменти, моля, вижте Образец C-1102 за производство на матрици на Sandvik Coromant: 1 ). В резултат на това изчислената скорост на подаване също е много по -ниска, което сериозно намалява производителността. По -важното е, че условията на рязане на инструмента са по -ниски от възможностите му и препоръчителния диапазон на приложение.

Моля, запазете източника и адреса на тази статия за повторно отпечатване:7 ЧЗВ в областта на производството на калъпи

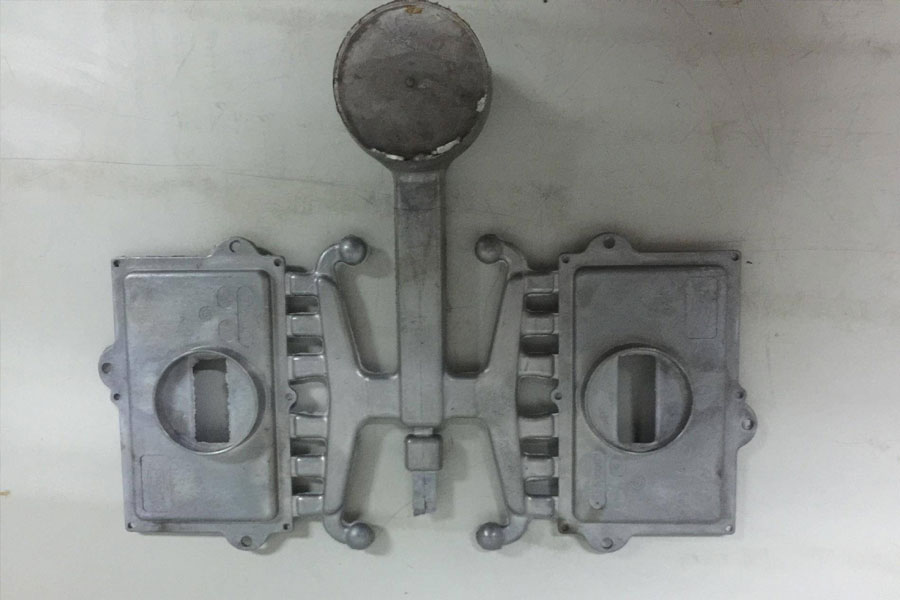

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени