Дизайн на процеса на леене на корпуса на корпуса

Според структурните характеристики на корпуса е проектиран процесът на леене под налягане. Чрез численото симулиране на двете решетъчни системи, използващи софтуера ProCAST, бяха анализирани местоположенията и причините за свиване на кухини и порьозност и беше избрана по-добра система за решетки за оптимизиране на процеса на леене чрез щамповане чрез сравняване. Резултатите показват, че след оптимизиране на процеса отливките нямат свиващи се отвори или дефекти на порьозността и са били проверени от производството, което отговаря на техническите изисквания

Леенето под налягане е вид технология за леене m с висока степен на автоматизация и способна за масово производство на части със сложни форми. Произведените от него отливки имат предимствата на добра компактност, висока прецизност, по -малко допустими стойности за обработка и отлични механични свойства. Използва се в автомобили и машини. 1wl е широко използван в оборудването и други области. Корпусът на корпуса е важен носител за монтаж на авточасти. Дебелината на стената му е сравнително тънка, но механичните му свойства, прецизността и херметичността се изискват да бъдат високи и се изисква масово производство. Следователно леенето под налягане е най -добрата обвивка за производство. s Избор.

Тази статия анализира структурата на отливката, проектира системата за леене на отливката и я симулира със софтуера PmCAST. Чрез анализ на резултатите от симулацията, процесът е оптимизиран за премахване на дефекти като свиване и порьозност, така че да се получи процес на леене под налягане, който отговаря на техническите изисквания на корпуса.

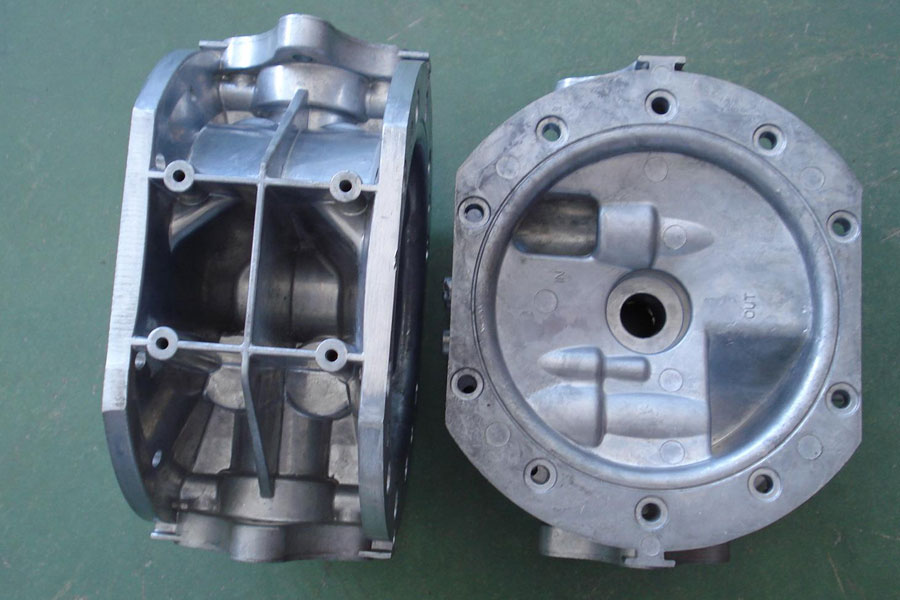

Изследваният леене е корпус за авточасти, произведени от определена компания. Неговата триизмерна диаграма за моделиране е показана на фигура I. Тъмната зона е обработващата повърхност на отливката, надбавката за обработка е 0.5 mm, а размерът на контура на отливката е 103 mm x 98 mm x 89 mm, отливката обемът е 234 108 mn r ', масата е 632 g, най -дебелата стена е 5.5 mm, най -тънката стена е 2.5 mm, а средната дебелина на стената е 3 mm. Материалът за леене е сплав Al-Si-Cu YL113 с добра течливост, добра въздухонепроницаемост и висока износоустойчивост. Съставът на сплавта му е показан в таблица lw. Отливките трябва да имат гладка повърхност, ъгълът на тягата не трябва да надвишава 1.5 °, скоростта на свиване на отливката е 0.6%и не трябва да има вътрешни дефекти като отвори за свиване и порьозност.

При дизайна на матрицата процесът на леене под налягане е най -важният, който пряко влияе върху качеството на отливката, производството и CNC обработка цена и трудността на производството на мухъл. Процесът на леене под налягане включва избор на повърхност за разделяне, дизайн на решетъчната система, дизайн на преливната и изпускателната система

- Формата на корпуса е сравнително сложна и е необходим механизъм за издърпване на сърцевината. Следователно, производството на матрицата е трудно. Следователно, леенето приема метод за леене с една форма-една кухина. Съгласно най -основния принцип за подбор на повърхността за разделяне, изберете най -голямата площ от прогнозираната площ за леене. Има два метода за настройка на разделителната повърхност за това леене. Както е показано на фигура 2, като се използва разделителна повърхност а, е необходим само един механизъм за издърпване на сърцевината, но отливката има по-дълбока кухина и по-голяма сила на затягане на сърцевината и отливката не е лесна за изпадане; Второ, стената за леене е тънка и не е лесно да се инсталира механизъм за изхвърляне. С разделящата повърхност b леенето трябва да бъде оборудвано с множество механизми за изтегляне на сърцевината, а производството на матрицата е сложно, но леенето е основно симетрично нагоре и надолу и отливката се запълва гладко. Второ, удобно е да се настрои механизмът за изхвърляне, който е от полза за настройката на канала за преливане и канала за отработените газове и е по -ефективен.

- Вътрешната порта може да бъде разделена на: плоска вътрешна порта, странична порта от края, централна вътрешна порта, пръстеновидна вътрешна порта и т.н. 16]. Черупката принадлежи към цилиндричен тип. За да се избегне директното въздействие на разтопения метал върху сърцевината и появата на сцепление, двете системи за решетки възприемат пръстеновидното тангенциално захранване на вътрешната врата, т.е. металът се запълва След като пръстеновидният плъзгач влезе в кухината, разтопеният метал може да получи приблизително същата скорост по обиколката на пръстена, така че разтопеният метал да се запълни гладко и газът в кухината да се изхвърли лесно. Второ, възможно е също така да се монтира бутален прът на вътрешната порта, за да се избегнат следите от буталния прът върху отливката.

- Плъзгачът е преходният канал за разтопения метал от матрицата към вътрешната порта. За различните отливки на матрицата бегачът има различни структури, а за цилиндричните отливки се възприема дъговата структура. За да се предотврати отрицателното налягане при разтопения метал, площта на напречното сечение на бегача трябва постепенно да се намалява

- Изливът е основният канал за разтопения метал да влезе в кухината от машината за леене под налягане. Размерът му е свързан с диаметъра на камерата под налягане на машината за леене под налягане. В това изследване диаметърът на камерата под налягане е 60 мм, дебелината на останалия материал е зададена на 10 мм, а ъгълът на тягата е 10 °.

- Импортирайте 3D моделирането в симулационния софтуер ProCAST за разделяне на решетката, задайте размера на блока на решетката за леене на 2 мм, а размера на модула на решетката на формата на 10 мм

- За да се постигне равномерно втвърдяване на отливката при дебелината на стената, това изследване установи канал за охлаждаща вода директно под порьозността на свиване и зоната на свиване на кухината на отливката, и постави два преливни канала на мястото, където порьозността на свиване и свиването зоната на кухината се концентрира, за да се постигне пълно премахване на газ и включвания, прехвърляне на позиции на свиване, а оптимизираният план на процеса е показан на фигура 10. След оптимизиране параметрите на процеса задават коефициента на топлопреминаване на канала за вода в студената зона и матрицата на 2 000/ (• K), а други параметри остават непроменени

- Според структурата на черупката са проектирани две решетъчни системи за отливки, а софтуерът ProCAST се използва за извършване на числена симулация върху тях. Резултатите показват, че отливките имат отвори за свиване и дефекти на свиване при дебелината на стената; вътрешната порта е поставена на по -голяма дебелина на стената. На мястото има по -малко отвори за свиване и дефекти от свиване. Анализът установи, че причината за свиващата се кухина и порьозността на отливката е, че отливката е неравномерно втвърдена при дебелината на стената, а част от зоната е изолирана и не може да бъде захранена.

Чрез оптимизация на процеса отливките се правят без отвори за свиване и дефекти на порьозността, а оптимизираният процес се използва за проверка на производството. Чрез проверки е установено, че няма отвори за свиване и дефекти на свиване на свиване вътре в отливките и отговарят на техническите изисквания, които могат да бъдат използвани за ръководство при проектирането на процеса на леене под налягане.

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Дизайн на процеса на леене на корпуса на корпуса

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени