Управление на алуминиеви сплави и спомагателни материали в производството на леене под налягане

Основно управление на материалите

1. Контрол при влизане на слитъци от алуминиева сплав

Поради съдържанието на газ и изискванията за твърдост на алуминиевата сплав, заводите за производство на алуминиеви слитъци трябва да свършат добра работа по рафинирането, дегазирането и отстраняването на шлаката, за да предотвратят наследяване на дефекти като високо съдържание на газ и много примеси в алуминиевите слитъци леене на алуминиева течност. След като слитъкът от алуминиева сплав влезе във фабриката, първата стъпка е да се провери външният вид. Повърхността на алуминиевия слитък трябва да бъде гладка, без грапавини, без петна от масло, плесен и оксиден котлен камък, а структурата на счупване на слитъка от алуминиева сплав е фина и плътна. Не трябва да има сериозно отделяне, свиване или свиване. Шлака и включвания. Вземане на проби от състава на всяка партида и топлинен номер, за да се гарантира, че използваният състав на сплав е квалифициран. При производството на продукти със специални изисквания е необходимо да се добавят други елементи за изпитване. Например, когато се произвеждат продукти с изисквания за механични характеристики, когато слитъкът от алуминиева сплав се доставя за производство, е необходимо да се подаде изпитвателна щанга на опън за всяка пещ; когато се произвеждат продукти с изисквания за херметичност, трябва да се увеличи степента на отвора на слитъка от алуминиева сплав. Откриване

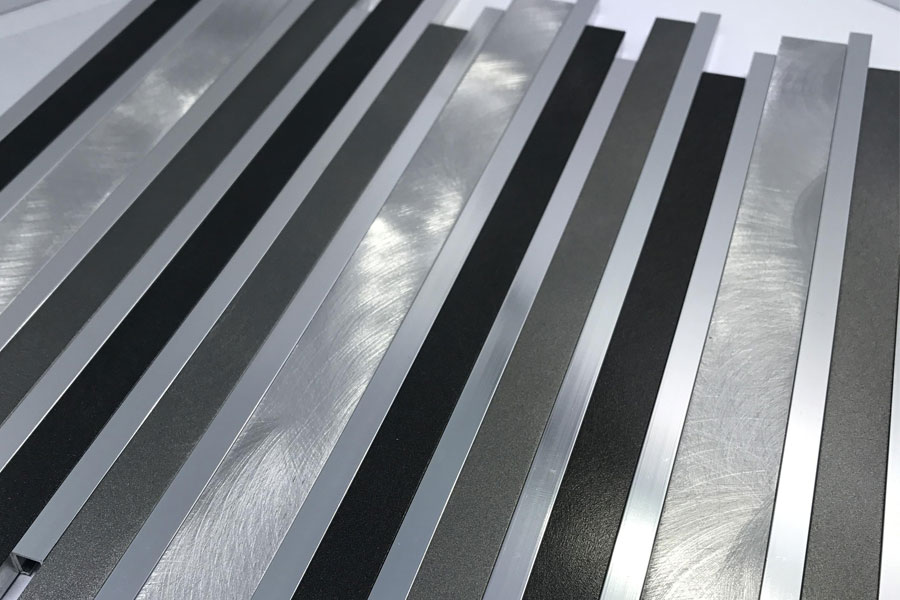

Видовете алуминиеви сплави, използвани в реалното производство, често не се ограничават до един клас, а изискванията за химичен състав на всеки клас алуминиева сплав са доста различни. Основните елементи в един клас сплав са в друг клас сплав. Може да се счита за примес. За съвместното съществуване на множество степени е необходимо ясно визуално да се разграничат сплавите от всеки клас, за да се предотврати появата на смесване по време на употреба. Общата мярка е ясно и еднакво да се уточни цвета на външния вид на алуминиевите сплави от различни марки и различни производители и да се съхраняват различни материали в различни зони, след като пристигнат във фабриката.

2. Контрол на процеса на топене на алуминиева сплав

Производствената практика показва, че подобряването на качеството на стопилката от сплави е ключов фактор за подобряване на качеството на отливките. Следователно управлението на суровините трябва да бъде строго контролирано, така че неквалифицираните суровини да не бъдат пускани в цеха или пуснати в производство. Строго да работят в съответствие със стандартите, изисквани от процеса на топене на сплавите, и да засилят управлението на различни суровини (нови материали, рециклирани материали и помощни материали).

Процесът на топене на алуминиева сплав трябва да има ясни разпоредби относно температурата на топене, времето на топене и дела на повторно изпепените материали, особено материалите, повторно изпечени, трябва да бъдат строго класифицирани и управлявани и те не трябва да се смесват. Рециклираният материал трябва да е чист и без масло, ръжда, тиня, влага и вложки. Маслените замърсители в рециклирания материал могат да бъдат претопени от производителя на алуминиеви слитъци и не могат да бъдат директно поставени в топилната пещ за употреба; за разпръснатите алуминиеви блокове, те трябва да бъдат пресяти и прахът, пясъкът и други отломки вътре могат да бъдат отстранени. Употреба: Когато разтопеният алуминий се използва за повторно нагряване, съотношението на рафиниращия агент и препарата за отстраняване на шлаката е по -голямо от това, когато за топене се използва само слитък от алуминиева сплав. При производството при метеорологични условия с висока относителна влажност, делът на рециклирания материал не трябва да надвишава 30%, а рециклираният материал може да бъде подходящо увеличен при сухо време, но не трябва да надвишава 40%.

Шлакането и дегазирането на разтопен алуминий след топенето трябва да се извърши своевременно и съответните параметри да се запишат според изискванията. В централизирания процес на топене, химическият състав на всеки съд с алуминиева течност трябва да бъде тестван, за да се гарантира, че химическият състав на продукта е квалифициран по време на процеса на топене. Освен това трябва да се избягва дългосрочното топене, в противен случай съдържанието на водород в течността от алуминиева сплав ще се увеличи, което ще повлияе на здравината и херметичността на продукта за леене под налягане. Като цяло, той не надвишава 4 часа от топенето до леенето под налягане.

Управление на спомагателни материали

1. Контрол на освобождаващия агент

Използването на средство за освобождаване на мухъл може да направи гладкото пълнене на течен метал, да улесни оформянето, да предотврати залепването на мухъл, да накара отливките да получат ярко, гладко и плоско качество на повърхността и да имат голямо влияние върху производствения ритъм, повърхността на леене и вътрешното качество. В същото време може да защити матрицата, да избегне ерозията на високотемпературен течен метал върху повърхността на матрицата, да намали топлопроводимостта и температурата на матрицата на матрицата и да удължи живота на матрицата. Когато матрицата се отваря, тя е благоприятна за плавното изхвърляне на отливката, а също така играе важна роля за намаляване на триенето и износването на перфоратора, ежекторната пръчка и подвижните части. Контролът на отделящия агент включва не само избора и съотношението на самия отделящ агент, но също така включва управлението на пръскането и сушенето на отделящия агент от оператора. Като цяло изборът на освобождаващ агент има следните изисквания.

- Има добра смазочност при висока температура и ниска точка на изпаряване. Водата в отделящия агент може бързо да се изпари при 100-150 ° C.

- Той няма корозивен ефект върху формове за леене под налягане и части за леене под налягане и има стабилни характеристики. Отделящият агент не трябва да се изпарява твърде бързо и да се сгъстява във въздуха.

- При висока температура няма да се утаи вреден газ и няма да се образува замърсяване на повърхността на кухината за леене под налягане.

Понастоящем пръскането на освобождаващия агент е главно ръчна операция, а разумната операция на пръскане е важен фактор за гарантиране на качеството на отливката, живота на формата за леене под налягане и ефективността на производството. Времето на пръскане на агента за освобождаване на мухъл също се променя с производителността на освобождаване на матрицата, съотношението на разреждане, различните форми на леене под налягане и различните температури на матрицата на различните видове средства за освобождаване на мухъл. Освобождаващият агент се напръсква от пистолета за пръскане към повърхността на формата, за да се кондензира в защитен филм. Това отнема много време. Когато процесът не е завършен, се извършва леене, което често е основната причина за хлабавите дефекти на отливката. Съгласно разпоредбите на процеса на леене под налягане, трябва да се приеме разумен интервал от време на пръскане за различен тип освобождаващ агент и различни съотношения на разреждане. Работниците за леене под налягане трябва да разберат значението на горната и долната граница на параметрите на процеса и тенденцията на влияние на регулиране и да направят подходящи корекции според повърхностните условия на произведените отливки.

Когато се използват отделящи средства на водна основа, съотношението на отделящи агенти трябва да бъде строго контролирано. Ако съотношението на освобождаващия агент към водата е твърде дебело, върху повърхността на матрицата ще се образува по -дебел филм и бавно върху повърхността на матрицата ще се образува натрупване на освобождаващ агент. Влагата в отделящия агент не може да се изхвърли напълно и ще се генерира газ, което ще направи частта за леене под налягане. Вътрешната компактност се влошава. Ако съотношението на освобождаващия агент към водата е твърде рядко, ефектът няма да бъде постигнат и частите за леене под налягане ще страдат от напрежение и залепване на мухъл.

Следователно, в контрола на качеството на цеха за леене под налягане, управлението на освобождаващия агент има по-голямо влияние върху качеството на частите за леене под налягане. Необходимо е да се засили управлението в тази област, като например назначаване на специално лице, което да отговаря за пропорцията на освобождаващия агент, и ясно определяне на различни видове различни съотношения на отделящ агент и вода в производствения процес на леене под налягане продуктите се определят и определят количествено в съответствие с процеса на подготовка на отделящия агент. При пръскане операторът трябва да провежда стриктно обучение за действието на пръскане, като действието трябва да се извършва в съответствие с изискванията и спецификациите и не се допуска пръскане повече, по -малко пръскане или пропускане на пръскане.

2. Управление на маслото за щанцоване

Понастоящем по-голямата част от използването на смазочно масло на перфорирана основа или смазване на частици, без значение каква форма на смазване на перфоратора, след като алуминиевата течност влезе в цевта, тя трябва да бъде напълно изгорена за кратко време и остатъкът трябва да бъде разпределен върху горния слой на течността на сплавта, така че въздействието на перфориращото масло върху продукта няма да бъде твърде голямо. В противен случай газът, генериран от изгарянето, и остатъците след изгарянето ще влязат в продукта и резултатът може да се представи.

Най -простият начин да проверите маслото за щанцоване е да наблюдавате цвета на дръжката на материала върху формата. Обикновено дебелината на дръжката на материала е 1/3 до 1/4 от диаметъра на перфоратора, а дължината на почерняването на маслото за щанцоване не трябва да надвишава 3 от дебелината на дръжката на материала. /5; В същото време не трябва да има очевидно почерняване в края на дръжката на материала (тоест прекалено много остатъци от графитен прах). В противен случай след обработката на продукта неизбежно ще се увеличат дефекти като порите.

В производствения процес трябва да обръщаме внимание и на работното състояние на устройството за смазване на перфоратора по всяко време. Ако смазката се напръска твърде много или твърде малко, това ще има отрицателно въздействие върху живота на камерата под налягане и щанцата и качеството на отливката. Когато се регулира количеството на използваната смазка, е необходимо да се вземат предвид както смазката на щанцата, така и демонтируемостта на формата. Особено когато се използва смазване с частици, без значение как восъчните пелети се използват във формата за леене под налягане, ще възникне проблем с изпаряването на органичните вещества. Ако голямо количество летливи органични вещества не могат да бъдат изхвърлени добре, това ще окаже голямо влияние върху генерирането на пори в частта за леене под налягане.

3. Управление на удар

Перфораторът и камерата под налягане представляват взаимозависима система. При нормални обстоятелства животът на камерата под налягане може да достигне 2 до 3 години, а животът на перфоратора е кратък, една смяна, а дългият живот може да достигне повече от 10,000 XNUMX пъти. Разликата в продължителността на живота ще доведе до колебания в качеството на продукта и значителни промени в производствените разходи. Следователно, доброто управление на перфоратора може не само да стабилизира качеството на частите за леене под налягане, но и значително да намали производствените разходи за леене под налягане.

- Дизайн на размера на перфоратора. При нормални обстоятелства трябва да има известно разстояние между перфоратора и камерата за налягане. Практиката показва, че идеалната междина е около 0.1 мм. По време на инжектирането, ако пролуката е твърде голяма, течността от алуминиева сплав може да навлезе в празнината и ще настъпи изтичане на алуминиева течност и дим, което ще влоши износването на перфоратора и ще намали живота на перфоратора; ако пролуката е твърде малка, перфораторът ще се премести в процеса Има засядане, скоростта на перфорацията не може да достигне скоростта, определена от процеса, времето за пълнене на формата се удължава и проблемите с качеството на леенето под налягане частите се увеличават. Следователно обработката и производството на перфоратора трябва да се извършва стриктно според чертежа, за да се контролира най -накрая критичната междина, да се удължи живота на перфоратора и да се гарантира качеството на продукта.

- Охлаждането на перфоратора Тъй като процесът на леене под налягане определя, че температурата на перфоратора се променя непрекъснато, с промяната на температурата, пропастта между щанцата и камерата под налягане също се променя. Тези промени засягат не само експлоатационния живот на щанцата, но и стабилността на процеса на инжектиране по време на процеса на леене под налягане. За да се поддържа идеалната междина, е необходимо да се охлади перфоратора. При проектирането се счита, че буталото се охлажда напълно от водната сърцевина на инжекционния прът и топлината на перфоратора се отнема в максимална степен и идеалната междина между перфоратора и камерата под налягане може да се запази стабилен. Тези мерки помагат да се гарантира стабилността на процеса на инжектиране на всяка форма и стабилността на качеството на продуктите за леене под налягане. Практиката е показала, че инжекционната система с добро охлаждане на перфоратора може значително да удължи експлоатационния живот на перфоратора, като същевременно гарантира стабилността на процеса на впръскване. Необходимо е обаче да свършите добра работа по уплътняване на кръга на охлаждащата вода на перфоратора и да се пазите от изтичането на охлаждаща вода, причинено от лошо уплътняване между щанцата и инжекционния прът. Ако не се обърне достатъчно внимание на изтичането на охлаждаща вода, това ще засегне сериозно продукта. Херметичност.

4. Управление на тигела

Използването на тигели е много важно за леенето под налягане на алуминиеви сплави, особено използването на чугунени тигели. Ако тигелите не могат да се експлоатират стриктно в съответствие със спецификациите на тигела, съдържанието на Fe в състава на алуминиевата сплав в последващия производствен процес може да надхвърли стандарта. Според нашия опит, ако чугуненият тигел може да се измие с тигелната боя в строго съответствие с изискванията за използването на новата тенджера и да се четка на всеки 3 дни по време на употреба, основно увеличаването на съдържанието на Fe по време на цялата матрица- производственият процес на леене няма да надвишава 0.2% (това са статистическите данни на компанията през годините, може да има някои разлики между различните компании). Съгласно предпоставката за контрол на входящата проверка на слитъците от алуминиева сплав, тя може напълно да гарантира, че съставът на сплавите на произвежданите отливки отговаря на стандартните изисквания. Въпреки че няма опасения относно увеличаването на желязото при използването на графитни тигели, на него също трябва да се обърне внимание. Процесът на сушене за първото използване на графитни тигели трябва да се прилага стриктно. Тези операции ще повлияят на експлоатационния живот на графитните тигели в бъдеще и не са били добре загряти. Животът на графитния тигел ще бъде силно повлиян. Високата цена на всеки графитен тигел ще повлияе на производствените разходи за леене под налягане.

Заключение

Сред петте основни елемента на управлението на качеството, горното обсъжда главно въпросите за „материалите“ и „хората“. Докато се управляват суровини и помощни материали, обучението и управлението на персонала трябва да се извършват добре, а техническото ниво на работниците за леене под налягане трябва да бъде допълнително подобрено. За да решите ефективно проблемите с качеството в производството на леене под налягане, приложете идеята за цялостно управление на качеството към контрола на качеството в цеха за леене под налягане и използвайте систематични познания по теория за производство на леене под налягане, за да ръководите производството, което със сигурност ще подобри способността за контрол на качеството на цеха за леене под налягане до нова височина. .

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Управление на алуминиеви сплави и спомагателни материали в производството на леене под налягане

Компанията Minghe Casting се е посветила на производството и предоставя качествени и висококачествени части за леене (обхватът на частите за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени