Контролът на качеството при закаляване с отпадъчна топлина след коване

Страните по света енергично застъпват политиката за намаляване на емисиите и потреблението: много местни учени и компании са предприели мерки от различни аспекти, а охлаждането на отпадъчната топлина след коване е една от важните мерки.

Закаляването на остатъчната топлина след коване е високотемпературна термомеханична термична обработка при термомеханична термична обработка. Данните [1, 2, 3] имат специфични описания. Досега много местни производители са използвали заглушаването на отработената топлина след коване, а няколко производители са започнали → демонтирани → демонтирани или монтирани → демонтирани → продължават да се демонтират поради лоши мерки за контрол на качеството.

В сравнение с конвенционалната термична обработка, поради високотемпературно нагряване и деформация на леене, мартенситната граница на малкия ъгъл на зърното на стоманата се увеличава, плътността на дислокацията се увеличава, първоначалният водород частично излиза, първоначалните пукнатини се заздравяват и намаляват, а карбидите се разпръскват и утаяват. Твърдостта на закаляване на стоманените части се е подобрила значително (обикновено подобрена с около 10%). По време на закаляването стоманените части имат висока устойчивост на закаляване (температурата на закаляване се подобрява в сравнение с конвенционалните, обикновено 20 ℃ -30 ℃).

- 1. Когато отидохме на инсталацията за термична обработка по различни причини, много инженерно -технически служители предположиха, че суровините и други аспекти са добри, как да се предскаже явлението закаляване на счупване, след като се погледнем един друг? Това е обобщението на трите основни ефекта (тези три основни ефекта също имат референтна стойност за водородна чупливост и корозионно разрушаване при напрежение в процеса на повърхностна обработка).

- 1.1 Ефект на химичния състав: Например: въглеродна стомана: същия размер ф6, една и съща загасваща солена вода: 35 стомана, 40 стомана, 45 стомана, 50 стомана, 55 стомана, 60 стомана, 65 стомана, резултатът е, че 45 стомана ~ 60 стомана лесно се счупва. Тъй като колкото по -високо е съдържанието на мартензитен въглерод, толкова по -голямо е напрежението, а максималното съдържание на въглерод е около 0.6%. Когато съдържанието на въглерод в стоманата е много високо, то ще бъде повече от 0.6%и ще се генерира остатък А, което забавя селективното освобождаване на мартензитно напрежение и не е лесно да се счупи. Най -общо казано: Легираната стомана е най -уязвима за закаляване и напукване. Например: 42CrM. Когато размерът е голям ф100, охлаждащата вода няма да се напука. Това е ефектът на размера, описан по -долу.

- 1.2 Ефект на размера: Например: 45 стомана: ф1, ф2, ф3 ...... ф10 резултатите от закаляването установиха, че ф6 е най -вероятно да бъде загасен. Тъй като под ф6, той обикновено може да бъде загасен в мартензит. Въпреки това цялостното превръщане на ф6 в мартензит има най -голямо напрежение, така че е най -лесно да се счупи. Същата причина: максималното общо напрежение на легираната стомана е индексът на закаляване (закаляемостта е половината мартензит), която е около 2/3 . Затова първо проверете индекса на закаляемост на определена легирана стомана и след това погледнете детайла. Кой е най -опасният размер?

- 1.3 Ефект на формата: внезапна промяна в напречното сечение, твърде малък ъгъл R, изпъкнали съседни остри ъгли, дълбоки жлебове по ръбовете, пробиване и маркиране на остри ръбове, слепи отвори, долни отвори, отвори на портала, неправилно разстояние между отворите и различни размери на отворите И т.н., асиметрия на напречното сечение и др.

- 2. Избор на температура на предварително охлаждане: Всеки знае, че зърната на мартенситната структура, директно закалени без предварително охлаждане след коване, са по-малки. Той може да отговори на настоящите местни общи изисквания за металографски стандарт, а производителността също е добра, но за големи и сложни части закаляващото масло не може да отговори на изискванията, закаляването с вода или водна закаляваща среда лесно ще предизвика напукване. Това е охлаждащо масло, за да се предотврати замърсяването и да се спестят разходите, трябва да се смени възможно най-много на охлаждаща среда на водна основа; 42CrM в сглобяемия тежкотоварен автомобил Steyr, произведен от компания в Чунцин. Стомана; Изковките на гредата на предната ос и балансиращия вал, определен технически персонал на компанията едностранно смени предварителното охлаждане ≈800 ℃ на ≥850 ℃ директно закаляване, което предизвика около 80% от големите закаляващи пукнатини. Разбира се, причината за счупването беше анализирана и съдържанието на В в суровината достигна 0.0022% от доклада за проверката на строителната група в Чунцин, а групата Changan на Югозападния център за физическа и химическа инспекция на Министерството на оръжията съобщи 0.0042%. Забележка: (1). Националният военен стандарт GJB2720-1996, стандартът за съдържание на бор в борната стомана е 0.0005 ~ 0.0035%; (2). Техническите условия на златоносна конструкционна стомана GB3077-88 стандарт за съдържание на бор в борна стомана е 0.0005 ~ 0.0035%. Разделянето на лентите до ниво I ... също е една от причините. Проблемът с тежката зонална сегрегация на суровините, достигащи ниво I, е важен фактор за пукнатините (по -тежката сегрегация причинява неравномерен химичен състав и топлинна обработка, разсейване на напрежението, което е лесно за предизвикване на гасене на пукнатини);

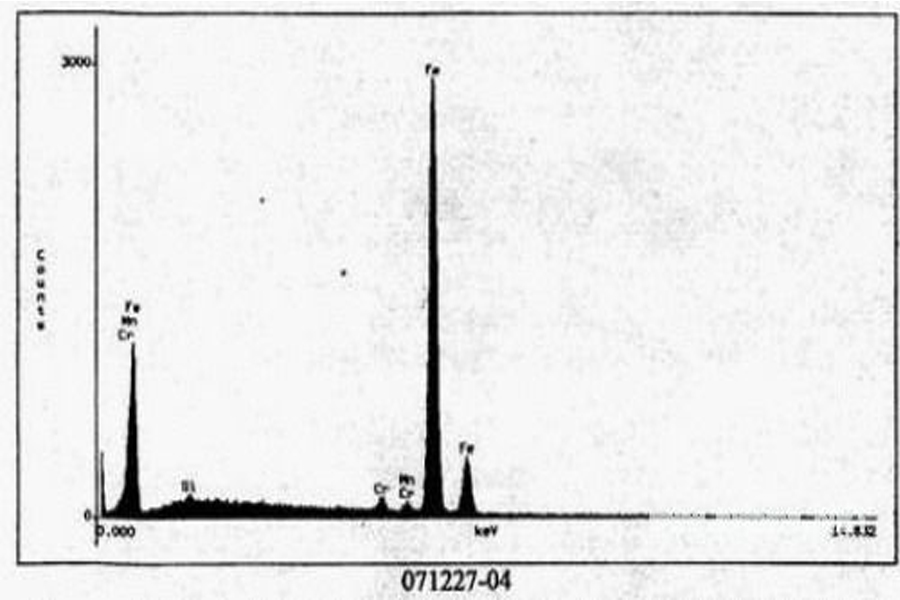

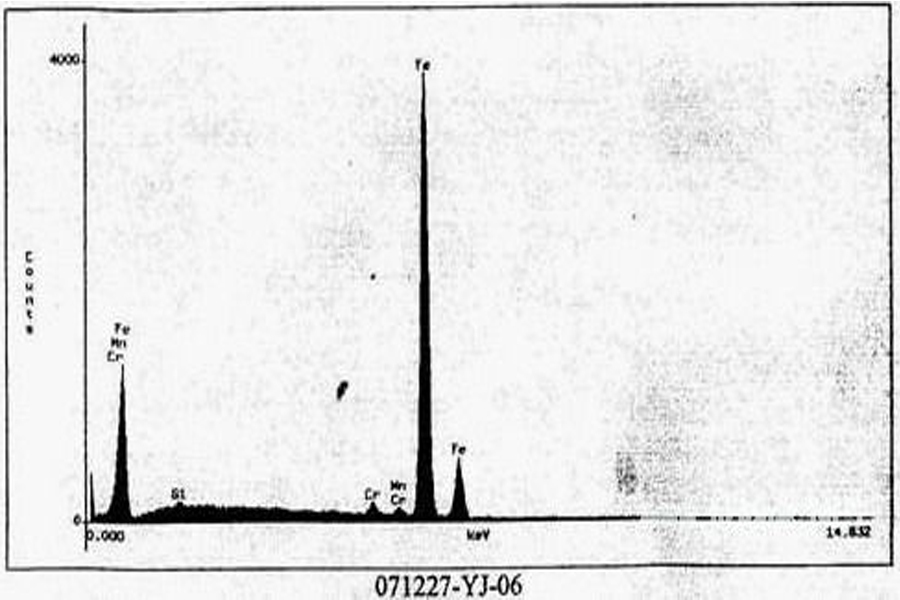

Използване на рентгенов анализ на енергийния спектър: Границите на зърната и матрицата в подготвената металографска структура на пробата се анализират качествено и полуколичествено с анализатор на енергиен спектър на рентгенови лъчи Vantage. Резултатите от анализа са показани на Фигура 1, Фигура 2 и Таблица 1.

Другата пещна стомана обаче има високо съдържание на бор и голяма сегрегация. Концентрацията на PAG се регулира чрез понижаване на температурата на предварително охлаждане, така че не са възникнали пукнатини.

Изборът на температура на предварително охлаждане: Първо, според трите ефекта, споменати по-горе, определете най-уязвимата част. Параметрите на процеса трябва да бъдат коригирани по подходящ начин. Например:

- (1) „Над гредата на предната ос“ 42CrM. Предварително охлаждаме ≈ 800 ℃ за охлаждане на PAG и е лесно да контролираме HRC на 48-52.

- (2) Голяма фабрика на коляновия вал за мотоциклети в Чунцин: приема метода на опашка и предварително охлаждане след коване, за да постигне предварително охлаждане ≈770 ℃ за охлаждане на PAG, и приема механизъм за повдигане на мрежеста лента, за да напусне повърхността на течността, без да е студена и леко самозакаляващ се. След заглушаване температурата на предварително охлаждане на 45 стомана и 40Cr е подобна, но концентрацията на PAG е различна.

- (3) Фабрика за колянов вал в Чунцин: приема устройство, което влиза в пещта с постоянна температура след коване, за да се поддържа предварително охладена при ≈770 ℃ и да се охлажда във разтвор на водна основа ...

Изборът на охлаждаща среда: въз основа на най-новите изследвания от цял свят, така наречения ефект на твърда обвивка. Изисквания: Първата скорост на охлаждане на въртенето на перлит трябва да бъде бърза, за да се образува ефект на твърда обвивка с натиск при натиск. Мартензитът се върти бавно, така че не се получават лесно пукнатини, а редица резултати от изследванията, като например използването на програмно-контролирано охлаждане чрез пръскане за контрол на скоростта, заслужават популяризиране и приложение.

Разработените от нас флуиди за охлаждане PAG-ⅢA и PAG-ⅢB се основават на спешната нужда от нов тип скорост на трансформация на перлит, подобна на солена вода и алкална вода, и скорост на трансформация на мартензит, подобна на маслото, което наистина замества закаляването на водата и маслото охлаждане. Втвърдяваща течност и способността против ръжда се поддържа повече от 5 дни. За да направи промяната на перлита подобна на солена и алкална вода, филмът с мехурчета, образуван при закаляването, влиза в течността, трябва бързо да се разкъса, така че скоростта на охлаждане да се ускори. Например, при концентрация от 3%, първата скорост на охлаждане не е толкова добра, колкото саламура и алкална вода, тоест трябва да се добавят една или повече смесени добавки, за да отговарят на горните изисквания. Всъщност концентрацията на PAG-ⅢA достига първата скорост по-бързо от водата и поливиниловия алкохол, а втората скорост е по-бавна от тази на други производители при същата концентрация на PAG ....... При карбуриране и охлаждане на окото лентови пещи: PAG-ⅢA е разработен и приложен по много начини ... Понастоящем в страната се използват повече от 20 мрежести пещи с мрежа; по -специално карбурирането на мрежеста пещ решава проблема с меките петна, недостатъчната твърдост, голямата деформация ...…. Способността против ръжда е повече от 5 дни, а консумацията на PAG е намалена с 20%.

В Чунцин има 6 приложения PAG-ⅢA. Тъй като някои производители използват този модел, някои специални продукти решават проблеми, които са трудни за решаване с други носители, а продукцията се увеличава. Заради поверителността няма да ги въвеждаме един по един. Той се използва широко във висока честота; средночестотно закаляване на автомобилния вал на оста.

Концентрация, температура и разбъркване на охлаждащата течност

Единицата, която обслужваме: концентрацията на PAG на охлаждащата течност, според марката стомана, размера на частите и външните размери според теорията и опита, за да се регулира концентрацията му ....

Температурата на течността се контролира при 30-50 ℃, а голям циркулиращ басейн извън централата се използва за циркулационен топлообмен. Разбъркването и циркулацията са едно цяло.

Контрол на твърдостта след закаляване

Твърдостта след втвърдяване е много важен показател за предотвратяване на напукване: особено когато се използва закаляваща течност на водна основа, толкова по-висока е твърдостта, пукнатините и увеличаването на деформацията. Вземете 42CrMo. Например, гредата на предната ос трябва да се контролира при HRC48 ~ 52.

Закаляването трябва да се извърши веднага след закаляването

Интервал на закаляване и закаляване: ≤30 минути (Военните и граждански продукти на Chongqing Construction Group изискват закаляването на течността на водна основа до интервала за връщане на водата да надвишава 30 минути, след което ще бъде бракувано) Производството на малки части може да се използва при непрекъснато темпериране производствени линии.

Металографска структура и свойства след коване и закаляване

Угасяване на топлина при коване, ако е необходимо предварително охлаждане, зърната обикновено са по-големи. Данни [1, 2, 3] поради теста на дипломната работа на студентите през същата година, малките екземпляри, които обикновено се използват, не са предварително охладени и директно загасени, което дава много важна теоретична основа.

С иновациите и развитието на хората: настоящата производствена технология в момента приема предварително охлаждане и закаляване, а размерът на зърната обикновено е 2-3, но производителността е отлична. Вземете за пример гореспоменатия лъч на предната ос: Зърното е малко и стандартните данни за цикъла на умора са, че е позволено да се счупи след 900,000 1.3 пъти, а цикълът на предварително охлаждане и охлаждане след коване се приема, за да достигне XNUMX милион пъти, без да се счупи.

Защо коването, предварително охлаждането и закаляването на едрите зърна и доброто изпитване? Основната причина е, че границите на зърната с малък ъгъл се увеличават и плътността на дислокацията се увеличава, които са невидими под общ металургичен микроскоп. Следователно много ковачни и закаляващи агрегати трябва да „преподават проблеми“ с предишния контролен блок. Поради тази причина е спешен въпрос за инженерно -техническия персонал, който в момента се занимава с металографски стандарти, за бързо формулиране на коване и закаляване на металографски стандарти ...

Заключение

- Прилагане на метод за предварително охлаждане за охлаждане на отпадъчна топлина след коване Изборът на температура на предварително охлаждане се основава на необходимата структура и производителност, стига да отговаря на изискванията, колкото по-ниска, толкова по-добре.

- След коване, охлаждащата среда за охлаждане чрез остатъчна топлина се избира, доколкото е възможно, за да се използва първата скорост на охлаждане (скорост на трансформация на перлита), за да се образува ефект на твърда обвивка. Втората охлаждаща течност с бавна скорост на охлаждане (бавна скорост на трансформация на мартензит).

- Когато суровините и други аспекти са добри, дали предварителното планиране ще доведе до пукнатини, трябва да се разберат трите основни ефекта.

- Химическият състав и отделянето на суровините са особено податливи на пукнатини. Препоръчва се при промяна на номера на пещта да се извърши малка партида пробно производство и 100% магнетизация. Възползвайте се, за да намерите мерки, за да предотвратите появата на голям брой отпадъци.

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Контролът на качеството при закаляване с отпадъчна топлина след коване

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени