Оптимизиране и прилагане на схема за леене под налягане на ETC дроселна алуминиева обвивка на базата на MAGMASOFT

През последните години, с развитието на световната икономика, търсенето на части от автомобилни алуминиеви сплави оказва голямо влияние върху общите перспективи за развитие на индустрията за леене под налягане. В условията на все по-тежка конкуренция в индустрията и все по-скъсяващите се цикли на разработване на нови продукти, доставката на квалифицирани продукти, които отговарят на изискванията на клиентите за кратък период от време, ще бъде нова посока за развитие на предприятия за леене под налягане; тази статия използва DOE функцията на MAGMASOFT за извършване на симулационен анализ и сравнение на различни схеми за леене и различни параметри на процеса в ранния етап на ETC дроселни алуминиеви отливки. И оптимизация, за да изберете най-доброто решение, като по този начин намалите цикъла на разработка и гарантирате успеха на еднократното изпробване на продукта и гладкото масово производство и доставка.

На фона на влошаващата се глобална климатична криза и все по -острата тенденция за пестене на енергия, намаляване на емисиите и намаляване на замърсяването, автомобилната индустрия също ще продължи да се развива в посока икономия на енергия, намаляване на емисиите и разузнаване; и електронната дроселова система е родена в тази среда (Електронна система за управление на дросела за кратко ETC) е незаменима и важна част от настоящата система за автомобилни двигатели. Той определя условията на работа на двигателя, като контролира потока на всмукания въздух на двигателя, за да осигури най -добрата мощност и гориво на автомобила. Икономичен, за да се контролират допълнително изискванията за емисии. Предвидимо е, че електронната дроселова клапа, като една от ключовите технологии на усъвършенстваните системи за управление и безопасност на превозните средства, със сигурност ще има добри перспективи за приложение, както другите съвременни технологии за управление на превозни средства.

Като един от най -важните компоненти в електронната дроселова система, отливките от алуминиева обвивка на ETC дросела определено ще повлияят на осъществимостта и стабилността на системата; следователно, производството на алуминиеви отливки ETC, които отговарят на изискванията, ще бъде Изключително важно. В тази статия, с помощта на DOE функцията на MAGMASOFT, в ранния етап на ETC дросели от алуминиева обшивка, се извършват различни схеми на изливане и различни анализи на симулационните параметри, за да се избере най -добрата схема, като по този начин се намали развитието цикъл и гарантиране на този продукт еднократно Успехът на пробния модел и гладкото масово производство и доставка.

1 Анализ на структурата на продукта и технически изисквания

Материалът за леене под налягане за леене на алуминиева черупка на ETC, изследван в тази статия, е AlSi12Cu1Fe, а максималният му контурен размер е 111 мм*109 мм*84 мм. Средната дебелина на тази отливка е 4 мм, а дебелината при максималната дебелина на стената е 13 мм. Цялостната структура на продукта е по -сложна. , Има много изолирани високи ребра, което не е благоприятно за подреденото пълнене на разтопения алуминий; дебелината на стената на някои позиции се различава значително и тънкостенната зона първо ще се втвърди в твърдо състояние, което е еквивалентно на разделянето на разтопената сплав на много. Малката затворена площ образува изолирана течнофазна зона при дебелата стена. Когато процесът на втвърдяване и свиване на разтопения метал в тези изолирани зони с течна фаза не може да бъде допълнен, проблемът с свиващите се кухини и порьозността неизбежно ще възникне вътре.

Поради сложната работна среда на отливките от алуминиева обшивка на дроселната клапа на ETC, се изисква дробеструйно издухване, за да се подобри качеството на повърхността на отливките и да се подобри устойчивостта й на корозия; съвпадащата монтажна позиция на продукта има по -високи геометрични и размерни изисквания за толеранс; Уверете се, че обемът на изтичане при изпитвателно налягане от 3 bar е по -малък или равен на 3cc/min, а диаметърът на свиващия отвор в локалната област на продукта не трябва да надвишава 0.7 mm, общият брой не повече от 5, разстоянието е не по -малко от 10 мм и не надвишава 10% от общата площ. ; Следователно, за това леене под налягане се изискват много високи изисквания за проектиране на процеса на леене, за да се гарантира, че вътрешното качество на отливката може да отговаря на стандарта за приемане на клиента;

2 Схема за леене на продукта и проектиране на параметри на процеса

2.1 Проектиране на схема за леене на продукти

Изключително важната връзка за проектиране на врати за леене под налягане в производствената технология за леене под налягане определя качеството на частите за леене под налягане, ефективността на производството на леене под налягане, живота на матрицата, подрязването и почистването на части за леене под налягане, скоростта на претопяване на сплавите за леене под налягане, и енергийна ефективност на машини за леене под налягане. Той има далечно въздействие; следователно дизайнът на разумно положение на вратата, дебелина и размер на портата и количеството на портата са ключовете за осигуряване на квалифицирано качество на леене под налягане; от анализа на характеристиките на структурата на продукта и опита при проектирането на процеса, алуминиевият корпус на дроселната клапа на ETC Има три места за отливки, които са подходящи за проектирането на входа за захранване; следователно тази статия ще проектира три различни схеми за изливане чрез леене под налягане. От теоретичния път на пълнене и разстояние на потока, различните схеми на изливане ще произведат различни ефекти на запълване, така че те трябва да се основават на резултатите от софтуера за симулация на MAGMA, които се сравняват и анализират за проверка;

2.1.1 План за изливане един дизайн

Както е показано на фигурата, броят на портите в първата схема на изливане е проектиран като двойни нишки, които са съответно проектирани в областта на страничната стена на позицията за монтиране на двигателя и позицията за монтаж на вентилната плоча. Избран е инжекционният перфоратор с диаметър 60 мм и съотношението на скоростта на впръскване е 1:14; Предимството на тази схема на изливане е, че дебитът на разтопен метал е сравнително кратък, което има малък ефект върху стойността на понижаване на температурата по време на процеса на пълнене; проектирането на три поточни канала е благоприятно за предаването на налягане и подаването на разтопения метал, което е полезно за намаляване на по -късния производствен процес Рискът от дефекти при свиване има определен положителен ефект; неговият недостатък е, че поради класификацията на продукта и причините за структурата, бегачът трябва да бъде проектиран с определени стъпки и тънкостенни зони. Тези позиции са склонни към обгръщащ газ по време на по -късния процес на пълнене. В допълнение, позицията за монтиране на двигателя на този продукт не се обработва и тук е дизайнът на портата, който е лесен за директно измиване на вътрешната стена и температурата в позицията на портата. По -високо е лесно да се причинят дефектите на матрицата и ерозията в позицията за монтиране на двигателя; и позицията на портата не се обработва, което има определено отрицателно въздействие върху подрязването и почистването на по -късните отливки;

2.1.2 Проектиране на втората схема на изливане

Както е показано на фигурата, броят на портите във втората схема на изливане е проектиран да бъде един, а позицията е проектирана в областта на страничните кръгли отвори на позицията за монтаж на вентилната плоча. Избран е инжекционният перфоратор с диаметър 60 мм и съотношението на скоростта на впръскване е 1:30; това изливане Предимството на решението е, че бегачът може да бъде проектиран със сравнително плавен преход, което е от полза за пълненето на разтопения метал и намалява явлението обгръщане на газ по време на процеса на пълнене и намалява дефектите, причинени от газа донесени от бегача; портата е проектирана в позицията на обработващата повърхност. Намалете натоварването при отрязване и почистване на отливки и намалете производствените разходи; едноверижната порта може да предотврати навлизането на множество нишки разтопен метал в кухината и да причини вихър, увличане и окисляване. Недостатъкът е, че е в далечния край на портата. По принцип липсва ефектът на захранване от позицията на горещото място и трябва да се обмислят други спомагателни схеми за хранене; и потокът на разтопения метал е относително дълъг, което има определено отрицателно въздействие върху температурата на разтопения метал по време на процеса на пълнене, а дефекти от студен материал могат да възникнат на локални места. ;

2.1.3 Проектиране на третата схема на изливане

Както е показано на фигурата, броят на трите порти в схемата за изливане е проектиран да бъде един и позицията е зададена в областта на страничния кръгъл отвор на позицията за монтаж на вентилната плоча. Избран е инжекционният перфоратор с диаметър 60 мм и съотношението на скоростта на впръскване е 1:30; Предимството на портата е, че портата е проектирана в позицията на обработващата повърхност, което може да намали натоварването при подрязване и почистване на машината за леене под налягане и да намали производствените разходи. Портата е проектирана с линеен стил на пълнене, който може да намали хода на пълнене на стопения алуминий и загубата на температура на стопения алуминий. Сумата се намалява; разстоянието между перфоратора и портата е кратко, което може да осигури ефективното предаване на натиска на перфоратора; недостатъкът е, че гъвкавостта на по -късните параметри за регулиране на производството е лоша и качеството на продукта не може да бъде подобрено чрез регулиране на параметрите за леене под налягане.

2.2 Дизайн на параметрите на процеса на продукта

Според структурния анализ и изискванията за качество на отливките от алуминиева обвивка на ETC, този продукт използва 350T машина за леене под налягане, една форма и една кухина, а налягането на леене е настроено на 100MPa, за да се осигури достатъчна ефективност на подаване и да се намали появата на дефекти при свиване в по -късния период. ; Температурата на изливане е проектирана да бъде 660-680 ℃, а подвижните и неподвижни ядра на формата са предварително загряти до 180-200 ℃; по време на пълнене ниската скорост е настроена на 0.25 м/сек, високата скорост е зададена на 3 м/сек, а високоскоростните точки на превключване се тестват съответно при 340 мм и 350 мм. Положението се използва за определяне на най -стабилното състояние на пълнене на разтопения метал и най -малкото вихрово течение и явление на увличане; в същото време се използва системата за контрол на температурата на линейно охлаждане и точково охлаждане, за да се осигури добър топлинен баланс на матрицата;

3. Числена симулация и сравнителен анализ на внос с едно щракване

Контролът на процеса на пълнене и втвърдяване на отливката има решаващо влияние върху качеството на отливката, но тъй като тези два процеса са завършени в затворена и невидима кухина по време на производствения процес, е невъзможно да се наблюдават и анализират пряко или косвено, така че предишната стойност Симулация е особено важна; чрез използване на функцията DOE с код MAG, импортиране с едно щракване на горните три схеми на инжектиране и две тестови високоскоростни позиции за превключване, еднократно изчисляване на множество схеми, най-бързото прогнозиране на местоположението на дефекта и намиране на най-добрия план за подобряване вътрешното качество на продуктите, намаляване на циклите на развитие и намаляване на производствените разходи.

3.1 Симулиране и анализ на процеса на пълнене

Както е показано на фигура 3, резултатът от симулацията на първия ред на картината е времето за запълване. Позицията за бързо превключване на първите три схеми е 340 мм, а времето за пълнене е кратко. Позицията за бързо превключване на последните три схеми е 350 мм, а времето за пълнене е дълго. Позицията на яркия цвят е последната позиция на запълване на трите схеми за инжектиране;

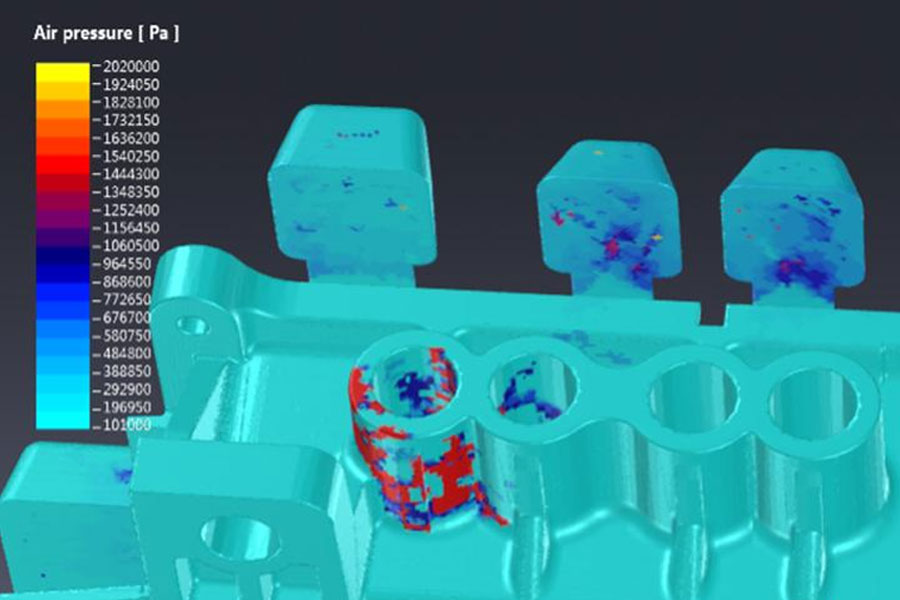

Резултатът от втория ред на картината е резултатът от максималното въздушно налягане. Яркият цвят на резултата от симулацията е позицията на високо въздушно налягане и рискът от устица е висок. Чрез сравнение се установява, че стойността на въздушното налягане по Схема 2 и Схема 5 е относително ниска, а рискът от стома е относително малък;

Резултатът от третия ред на картината е резултат от обема на пълнене. Резултатът от симулацията има високо съдържание на въздух в светло положение и висок риск от изтичане. Чрез сравнение се установява, че стойността на втория и петия том на схемата е относително ниска, а рискът от изтичане е относително малък;

Изчерпателният анализ на резултатите от симулацията на процеса на пълнене показва, че налягането на въздуха и захващането на втората и петата опция са относително ниски, а втората високоскоростна позиция за превключване е напред, а времето за пълнене е кратко, така че цялостната формалност е добре.

3.2 Симулиране и анализ на процеса на втвърдяване

Както е показано на фигура 4, резултатът от първия ред на картината е полето на температурата на замръзване. Резултатите от симулацията показват, че времето на втвърдяване на вътрешната порта на схема 3 и схема 6 е най -дълго, а времето за подаване под налягане е най -дълго; схемата 1 и схема 4 са втората, а времето за подаване под налягане е средата; времето на втвърдяване на вътрешната порта на схема 2 и схема 5 Най -краткото и най -краткото време за подаване на налягане;

Резултатът от втория ред е ефективното време на подаване на горещата фуга, а яркият цвят на резултата от симулацията е позицията на горещата фуга на продукта, която е позицията, при която структурата на продукта е относително дебела и накрая се втвърдява. Местоположенията на програми 1, 2, 4 и 5 са основно еднакви. Схема 3 и схема 6 имат относително дебели вътрешни врати, така че ако двете горещи точки на вътрешната порта са свързани заедно, горещите точки ще се увеличат;

Резултатът от третия ред е резултат от свиване. Поради подаването под налягане, състоянието на свиване на схема 3 и схема 6 е най -малкото, а свиването на другите четири схеми е основно същото. За сравнение, схема 2 и схема 5 са относително малки.

Въз основа на анализа на резултатите от симулацията на процеса на втвърдяване, свиваемата кухина на схема 3 и схема 6 е най -малката, но горещата фуга на вътрешната порта е най -голямата, а резултатите от топлинната фуга и свиване на схемата 2 и схема 5 са относително по -добри.

4. Проверка на производството

Цялостен симулационен анализ, вторият метод на леене се използва за производство. Фигура 5 показва производствената картина на отливките от алуминиева обшивка на дроселната клапа на ETC; чрез проверка на продукта и рентгеново изследване, отливките не показват пори и дефекти при свиване, които надвишават изискванията за качество на клиента; също е преминал страничните изисквания за изтичане, не е възникнало изтичане; повърхността на отливката е ярка, няма очевидни дефекти на студен материал и недостатъчно изливане, цялостният ефект напълно отговаря на изискванията на клиента за проверка на качеството и гладко масово производство.

Моля, запазете източника и адреса на тази статия за повторно отпечатване:Оптимизиране и прилагане на схема за леене под налягане на ETC дроселна алуминиева обвивка на базата на MAGMASOFT

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени