Технология на обработка на пореста тънкостенна обвивка от алуминиева сплав

С енергичното развитие на международните авиационни продукти на подизпълнители, сътрудничеството между клиентите също стана по -тясно. Трудността при обработката на части също се е променила от първоначалните единични и опростени части до специални оформени части от високотемпературна сплав и прецизно сглобяеми части от композитния процес. Още по-трудни части от мултиметална кутия. Поради ограничението на теглото на самолета, материалите на много части на корпуса са по -склонни към материали от алуминиева сплав. Например класът на материала е L168, 6061, 2024 и други международно използвани алуминиеви сплави. Тези видове материали също могат да постигнат добра корозионна устойчивост и устойчивост на износване чрез ранно студено формоване и късна повърхностна обработка. Те се използват в части от различни граждански самолети като Airbus, Boeing и дори C919 на моята страна. Днес изучаваме метода на обработка на корпус от алуминиева сплав с порест, леене с тънки стени асиметрична структура.

1. Описание на трудностите при обработката

- В частите има общо 49 дупки, а най -тънката част на стената е само 3 мм.

- Общо 14 отвора имат допуски в рамките на 0.01 мм, от които 7 вътрешни отвора имат допустимо отклонение ± 0.004 мм.

- Допустимото положение на 4 малки отвора не трябва да надвишава 0.025 мм.

2. План за обработка

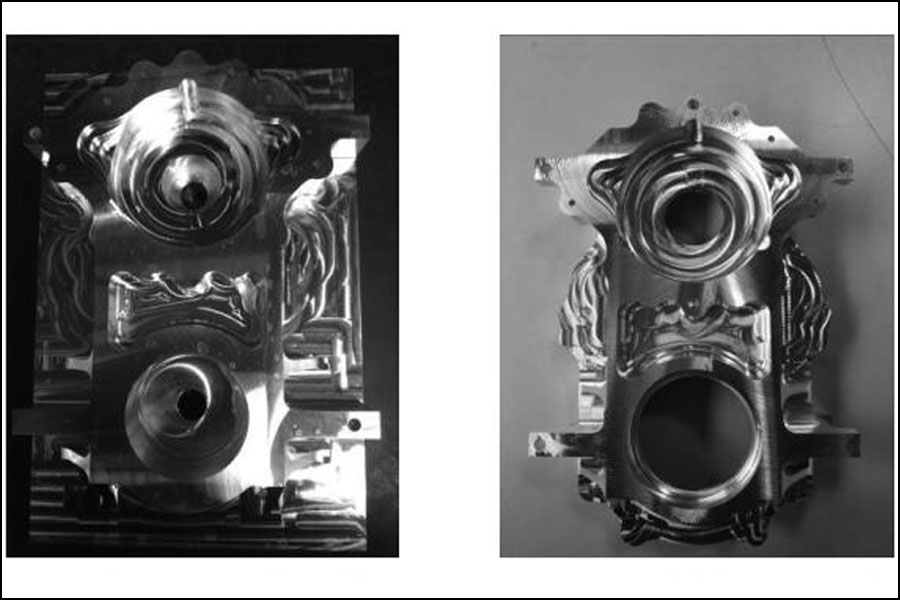

Обработката на тънкостенни порести части може да следва общите правила за обработка на частите от черупката, както е показано на фигура 2. Тоест, груба обработка, полу-довършителни работи и довършителни работи; сред тях крайните изисквания могат да бъдат постигнати чрез някои довършителни процеси като ватиране, шлайфане, шлайфане и фино пробиване според специфичните изисквания за външен вид, форма и размер на детайла по време на довършителните работи. . Той може също да бъде обработен директно до крайния размер, ако нивото на точност на оборудването позволява. Като се започне от суровини, заготовки за леене или оригинални алуминиеви блокове могат да се използват за започване на обработка според изискванията на клиента. Използването на отливки може да спести много време за обработка при предварителната груба обработка.

- В процеса на груба обработка дебелината и дълбочината на стената трябва да бъдат 3 мм запазени за обработка с полуфабрикат и 0.5 мм за прецизни размери на отворите. Що се отнася до частите на фигура 1, отворите за позициониране на процеса за последваща обработка трябва да се извършват едновременно. Използвайте отворите за позициониране на процеса с щифтове за последваща обработка на части. Процесният отвор се препоръчва да бъде направен под ъгъл от 60 ° между двете стени на детайла, за да се осигури еднаква сила и стабилност на размерите по време на по -късната обработка. Размерът на отвора е 5 мм, а отклонението е +0.005. Ако условията на оборудването не позволяват да се обработват двете страни едновременно, трябва да се добавят поне още два технологични отвора и два отвора за позициониране от всяка страна, за да се увеличи стабилността на частите в по -късния етап на довършителни работи.

- В етапа на полузавършване всички размери с допуски по-големи от 0.01 мм могат да бъдат обработени на място, включително дебелината на стената на части, кухина и някои други размери с допуски по-големи от ± 0.1 мм. За да се спести време за обработка, 0.5 мм може да се запази за всички размери на довършителните отвори. Извършва се по време на довършването. Тук трябва да се отбележи, че частите трябва да се подложат на стареене на облекчаване на напрежението в рамките на 4 часа след завършване на полуфабрикатната обработка, в противен случай след голямо количество рязане ще се освободи голямо количество напрежение и детайлът ще се деформира.

- Според различните материали на частите и размера на частите, изберете разумна температура и време за облекчаване на напрежението, за да премахнете ефективно механичното напрежение на частите и да осигурите ефективна гаранция за по-късното довършване.

- За да се осигури висока ефективност и стабилност на довършителните работи, след приключване на полу-финиширането, може да се извърши единичен процес на смилане върху двете повърхности на детайла, за да се гарантира, че общата плоскост на двете повърхности е в рамките на 0.01 мм.

- В етапа на довършителни работи методът на обработка може да бъде избран според условията на собственото му оборудване. Когато има само триосен обработващ център, е необходимо първо да се обработи довършителният размер на една повърхност. Ако е възможно, изберете да използвате инструмента за затягане със затягащ винт с горещо напасване; според нуждите на чертежа, позицията на четирите отвора трябва да бъде гарантирана на 0.025 мм. Следователно, след обработка на повърхността, трябва да използвате двата отвора в тази повърхност като отвори за позициониране, вместо технологичните отвори, които запазихме по време на груба обработка. Само по този начин може ефективно да се гарантира 0.025 дупка. Степен на позиция

- Ако е възможно, четириосният обработващ център може да се използва за директна обработка на двете повърхности. Разбира се, за поддръжка е необходим набор от плоски тела. Чрез много тестове, за да се сведе до минимум деформацията на частите по време на затягане и обработка, плоската скоба трябва да бъде просто термично обработена, HRC ≥ 35, а плоскостта на затягащата повърхност е в рамките на 0.01 мм. След като инсталирате плочата, я изравнете и я регулирайте в рамките на 0.01.

3. Въпроси, изискващи внимание

- Тъй като самите части са трудни за обработка и допустимите отклонения са много строги, така че изискванията за средата за обработка също поставят по -високи изисквания. Предвид материалите на детайлите са алуминиеви части и общият цикъл на обработка на частите е дълъг, охлаждащата течност по повърхността на частите трябва да се почисти след обработката на частите; в същото време, по време на оборота и изчакване за обработка, се препоръчва да се използват метеорологични торбички, устойчиви на ръжда, за обработка. защита.

- В етапа на довършване на частите, засегнати от толеранса на размерите на частите, обработката трябва да се извърши в среда със стайна температура 20 ° C ± 1 ° C.

- За измерване на прецизни отвори се препоръчва използването на цифров дисплей с тричелюстен микрометър с вътрешен диаметър, за да се сравни с пръстеновиден габарит, и да се използва групиран алуминиев измервател за спомагателни измервания, за да се гарантира, че размерите на частите са квалифицирани.

4. Заключението

Чрез почти една година пробно производство и настройка бяха изследвани относително пълен набор от технологични маршрути за обработка, което осигурява ценен опит в обработката за обработката на този вид части.

Моля, запазете източника и адреса на тази статия за повторно отпечатване:Технология на обработка на пореста тънкостенна обвивка от алуминиева сплав

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени