Ключовите моменти от нов тип мултифункционален корпус от алуминиева сплав, корпус за леене под налягане

Стремейки се към тенденцията на развитие на автомобилните двигатели към по-леко тегло и интеграция, основните моменти от нов тип тиган за леене под налягане се обясняват категорично. Технологичните точки за проектиране при леене под налягане са разделени на три части, като се използват различни методи за изливане и нови технологии за проектиране на продукти; от контролните точки на процеса на леене под налягане, всеки фактор, който влияе върху качеството на продукта в производствения процес, се следи, за да се намали процентът на дефекти на продукта. Чрез тези два аспекта на контрол процентът на квалификация на продукта е над 97%, а масовото производство е стабилно.

С бързото развитие на автомобилната индустрия се поставят по -високи изисквания към материалите, дизайна и производството на части, а високата интеграция, висока производителност и ниска цена се превърнаха в тенденция за развитие. Масленият съд и долният цилиндров блок са важни части от автомобилния двигател. Чрез интегриране на балансиращия вал на долния цилиндров блок и функцията за събиране и филтриране на масления картер на една и съща част, теглото и обемът на двигателя се намаляват ефективно. Въпреки това, поради сложната структура и големите промени в дебелината на стената, тя трябва да бъде разделена на различни продукти и да се обработва отделно и след това да се комбинира и обработва, което води до трудности при производството на продукта.

Интегрираният маслен картер на двигател, изучаван в тази тема, съдържа три отливки: корпусът на масления карниз, капака на балансиращия лагер и един капак на лагера на балансиращия лагер. Използвайки материал от сплав А380, средната дебелина на стената на отливката е 3 мм, минималната дебелина на стената е 2.5 мм, а масата на заготовката е 10.74 кг. Изисква се вътрешната кухина да е без течове под 300 kPa, а проходът на маслото да не пропуска при 600 kPa и температурата да надвишава 60 ℃. Теч, използван в 1.5T двигатели, с годишна продукция от 400,000 XNUMX броя, което е типично сложно леене в маслена тава.

Технически точки на дизайна на леене под налягане

1.1 Дизайн на бегача

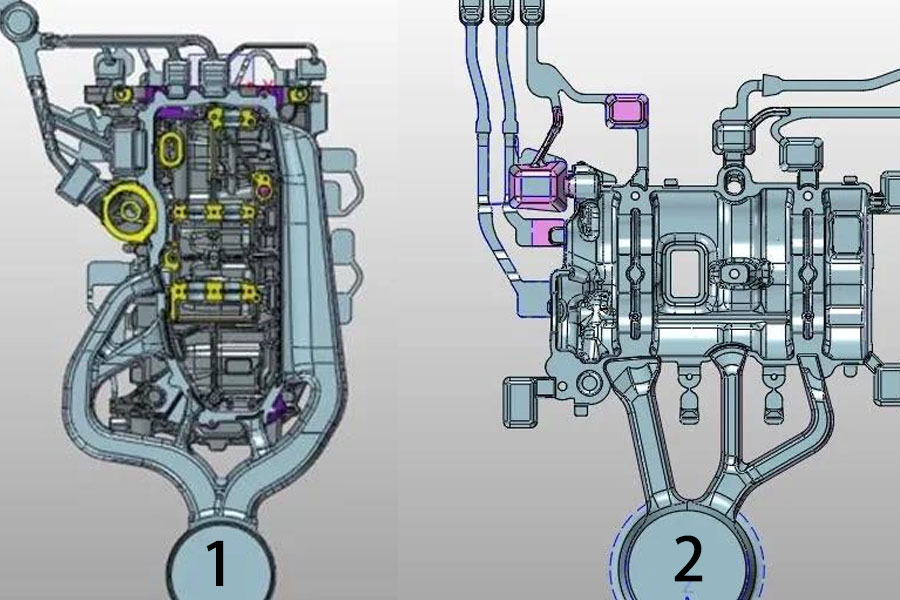

Леене 1 приема дизайн с тристранно изливане, но се фокусира върху цялостното изливане от едната страна, както е показано на фигура 1. Тъй като продуктът е дълъг (нагоре и надолу дължината достига 437.2 мм), дизайнът на тристранното изливане може ефективно да облекчи проблемът с дългия процес, така че да запълни продукта в различни области. Като се има предвид обаче, че общата дебелина на стената на продукта е по-дебела и има много повдигнати вложки в позицията за изливане, за да се избегне блокирането на течливостта на разтопения алуминий, пълнежът от едната страна се засилва, а напречното сечение площта постепенно се стеснява като цяло, за да се ускори потока на разтопения алуминий. Дизайн sprue.

Леенето 2 е капак на балансиращ лагер, със сравнително проста форма, само средните два канала на балансиращия вал са дебели. Въз основа на простия модел на потока на разтопения алуминий, за да се спестят разходи и да се увеличи ефективната дебит на разтопения алуминий, се приема едностранна схема на изливане и портата се поставя в зоната с дебелина на стената за подаване, като показано на фигура 2.

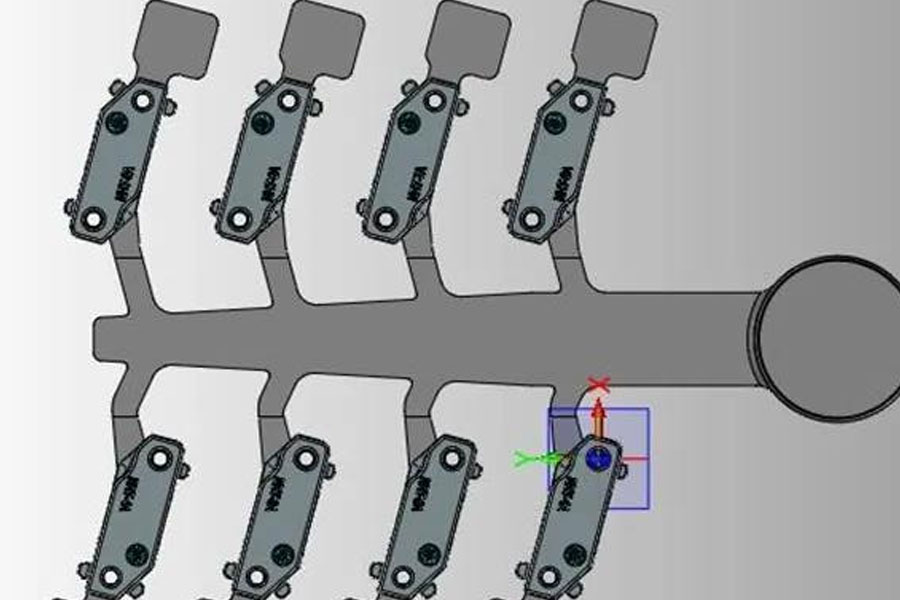

Леенето 3 е единично покритие за плочки с балансиран вал с по -малка част (размер 63 мм) × 15 мм × Дизайнът на една кухина и осем форми е приет за пълнене и изливане, както е показано на фиг.

1.2 Изпускателен метод

За сложно леене 1 се използва висок вакуум за отработени газове. Леене 2, като се използва обикновен изпускателен блок тип "пералня". Casting 3 директно приема торбата за шлака и изпускателния канал на сърцевината на матрицата в опашката на торбата за шлака. Тук се подчертават основните моменти от технологията за изпускане на леене 1.

Тъй като маслените канали под високо налягане и маслените филтри на отливките са концентрирани във водната опашка, ефектът на отработените газове на водната опашка е ключовият фактор, който определя вътрешното качество на тези места. Леене 1 използва отработени газове с висок вакуум, за да намали налягането на въздуха в зоната на отрицателно налягане на водната опашка на отливката. На първо място, обемът на вакуумния резервоар трябва да бъде избран ≥ 800 L (800 L тук е повече от 10 пъти обема на формата, съдържаща кухината и коритото), за да се образува бързо канал за отрицателно налягане. На второ място, тръбопроводът, свързващ матрицата и вакуумната машина, трябва да бъде запечатан и херметичен, а степента на вакуум на тръбопровода трябва да се поддържа в рамките на 2 000 Pa. са покрити с уплътнител. След затваряне на формата, вакуумът в кухината трябва да се поддържа в рамките на 4 000 Па. Накрая изберете най -доброто производство на запечатания перфоратор или използвайте удължената версия на перфоратора, за да увеличите запечатващата площ на перфоратора и ефективно да облекчите изтичането на въздух в кухината.

1.3 Температура на мухъл

Поради характеристиките на високия вакуум, разтопеният алуминий не е напълно запълнен в съответствие с теоретичното състояние на флуида (виж Фигура 4), а разтопеният алуминий е лесно бързо да се втвърди на определени места, когато се всмука в него, причинявайки дефекти при леене под налягане, като като пори за леене под налягане, отвори за свиване и пукнатини. Продуктът от това леене 1 започва да вакуумира, когато щанцата се премести в позиция 410 мм (пълността на алуминиевата течност достига изискването от 70%) и затваря вакуума в позиция 540 мм. Time), вакуумният ход е 130 mm, а времето е 0.874 s. За толкова кратък период от време трябва да се гарантира, че изтеглената алуминиева течност няма да се втвърди на важно място в опашката на водата предварително. Следователно температурата на матрицата в тези позиции се контролира съответно на 220 ℃ и 180 ℃ с помощта на машина за температура на маслото. Повишената температура на матрицата и повишената ликвидност на разтопения алуминий са ключът към осигуряване на вътрешното качество на тези две важни места.

Отливките 2 и 3 са сравнително прости по структура, къси по разстояние на пълнене и лесни за оформяне. Те не изискват висока температура на мухъл, стига температурата на повърхността на формата да е висока и продуктът да не почернее.

1.4 Опции за охлаждане на мухъл

Това леене 1 използва технология за суперточково охлаждане и технология за периодично подаване на вода. Тъй като производството на леене трябва да поддържа по -висока температура и има повече вдлъбнатини за вложки от подвижната страна на формата, е необходимо да се гарантира, че високата температура не само се осигурява, но и че повдигнатите вложки няма да образуват горещи фуги и да причинят напукване при свиване и други дефекти. Процесът на рязане се извършва за всяка вложка, а точковото охлаждане се задвижва във вътрешността на вложката. Синхронното периферно оборудване използва метод на периодично подаване на вода. По време на етапа на втвърдяване на продукта, електромагнитният клапан се отваря, за да се охлади продукта локално. Това не само постига по -висока температура, но и постига добър охлаждащ ефект. Процесът на охлаждане със суперточка е предназначен за леене под налягане на игли, както е показано със стрелката на фигура 1. Игла от 4 мм в средата на дебелината на стената директно ще доведе до свиване. Конструкцията за охлаждане със суперточка се използва за 4 мм игла, която може да реши проблема с порите на отвора с резба. По същия начин, в други кръстосани горещи точки, се използва суперточкова студена игла, където иглата може да бъде изхвърлена, което значително облекчава проблемите с изгаряния, устица и счупени игли. Настройката на времето за суперточково охлаждане и прекъсващо водоснабдяване трябва да вземе предвид дебелината на стената на пробития отвор материал и неговото местоположение. Следователно студените игли в тези различни зони трябва да бъдат зонирани.

Casting 2 има само 4 мм отвор за маслена канавка в средата на балансиращия вал и Φ8 мм отвор за болт на входа на захранването, който използва суперточково управление на студа. Тъй като след като се измие алуминиевата течност, ще се образува хлабав канал между зоните с дебелина на средната стена, трябва да се използва студена игла над точка, за да се увеличи насилствено плътния слой около дупката, със закъснение от 1 s и охлаждане за 10 с. Всичките 16 малки игли с Φ8 мм при леене 3 използват супер-точков контрол на студа, за да поддържат дебелината на плътния слой близо до дупката.

1.5 Избор на локална технология за екструдиране

Локалният екструдиращ щифт може бързо да разреши свиването в областта на дебелината на стената и се използва широко в областта на леене под налягане. Анализът на горещите съединения на потока от мухъл е показан на фигура 5. Има много горещи фуги при леене 1 и позицията на екструзионните щифтове трябва да бъде разумно подредена. Първо, премахнете горещите възли, които могат да бъдат елиминирани с помощта на студената игла, и второ, премахнете горещите възли, които не са в ключови позиции. И накрая, трябва да помислите за подреждането на цилиндъра за изстискване във вътрешното пространство на формата. Обикновено се подрежда на място, където структурата е сложна и се предотвратява изтичането на въздух.

Ключови моменти от контрола на процеса на леене под налягане

2.1 Контрол на потока от спрей по време на леене под налягане

По време на процеса на леене под налягане, дебитът на разпръскване се измерва отделно от подвижните и неподвижните форми, движещата се форма се контролира при 3 200 ml, а неподвижната форма се контролира при 2 200 ml. В допълнение, горните и долните стойности на отклонение се задават отделно за динамичните и фиксираните дебити на матрицата. Тъй като избраният електромагнитен разходомер има точност от 50 ml, отклонението на настройката е ± 200 ml, а 200 ml е действителната измерена стойност след намаляване на един пистолет. По време на производствения процес, ако стойността на отклонението е надвишена, алармен сигнал ще бъде изведен директно, за да спре производствения цикъл на леене под налягане. Следователно, той може ефективно да предотврати блокирането на пръскането поради пулверизатора, което може да причини залепване на плесен и изгаряния.

2.2 Процес на контрол на температурата на разтопения алуминий

Тъй като топлинният ефект на задържащата пещ е добър, но скоростта на нагряване е по -бавна от тази на количествената пещ, трябва да се контролира входящата температура на разтопения алуминий. Температурата на леене на разтопен алуминий е 675 ± 10 ° C, така че входящата температура на разтопен алуминий в черпака за транспортиране трябва да се поддържа над 700 ° C. Подаването под тази температура ще повлияе на състоянието на потока на разтопения алуминий по време на процеса на пълнене, което ще доведе до увеличаване на дела на порите на локални места. Добавянето на материали над 730 ℃ ще причини сериозно изгаряне и залепване на алуминий по повърхността на формата, което ще повлияе на качеството на външния вид на отливката. Настройте алармата за температурата на разтопения алуминий за задържащата пещ. Ако температурата на изливане не е в границите, задържащата пещ ще алармира и ще спре производствения цикъл на леене под налягане, което може ефективно да предотврати дефектите, причинени от температурното отклонение на разтопения алуминий.

2.3 Вакуумен контрол

Тъй като леярската форма 1 е запечатана с подвижна и неподвижна уплътнителна лента, всички щифтове на накрайника и сърцевината се запечатват чрез нанасяне на уплътнител, а улеят също е интегрален улей, но перфораторът не използва специален уплътнителен удар, а използва удължителен перфоратор (удължен до 150 мм). В такова запечатано състояние алармата ще се задейства, когато степента на вакуум е зададена да надвишава 4 kPa (4 kPa е емпирична алармена стойност, зададена според високата скорост на преминаване по време на производствения процес), а степента на вакуум обикновено е около 2.3 к Па. Стойностите за чистота и запушване обикновено са близки до 101 kPa, а зададената алармена стойност е 90 kPa (90 kPa се настройва според цикъла на почистване на филтърния резервоар във фабриката). В края на цикъла на почистване резервоарът на филтъра за вакуумен клапан трябва да се почисти навреме. Непочистването му ще повлияе на ефекта на вакуумиране. Стойността на настройката на вакуумния резервоар е 1 kPa, което обикновено е между 2.2 и 400 Pa. Докато се надвиши необходимата стойност, ще се подаде аларма и машината за леене под налягане ще се изключи.

2.4 Мониторинг на действителните параметри на инжектиране

Машината за леене под налягане приема домашния модел Ube 1650T. В допълнение към собствената си система за контрол на параметрите на машината за леене под налягане, тя използва и двуизмерна система за проследяване на кода (наречена фабрично MES система) за свързване на машината за леене под налягане и периферното спомагателно оборудване, така че системата MES да може да прочете производствени параметри на всяка матрица в реално време и ги връщат обратно в облака за сравнение в облака (стойността за сравнение на облака се въвежда в облака предварително според нуждите и се извеждат различни стойности на диапазона според действителното постигане на различни Например, бавната скорост е ± 0.05 m/s, високата скорост е 3 m/s и т.н., вижте Таблица 2), продуктите, които надвишават диапазона след сравнението, ще бъдат заключени от системата и оценени като неквалифицирани . Cloud Big Data също редовно изчислява връзката в реално време между остаряването на продукта и промените на параметрите въз основа на актуализирания обем данни. Разберете причините за колебанията в процента на бракуване в рамките на определен период от време и подобрете квалифицирания процент на поддръжка на продуктите. Налице са колебания в производствения процес за леене под налягане, които могат бързо да открият проблемните точки и ефективно да насърчат добродетелния цикъл на място.

2.5 Контрол на водния транспорт при леене под налягане

В началото на водния транспорт всяка линия използва електромагнитен клапан за контрол на времето на директно охлаждане или обикновена точкова транспортиране на студена вода. Налягането на водата е 0.4 MPa, а температурата на водата е 30 ℃ чиста вода. С изключение на корито, материална втулка, перфоратор, разделен конус и принудителна студена плоча с материална втулка, които са нормално отворени и директно охлаждане, всички други директно охлаждане (водни бариери) и охлаждане с голяма точка се контролират от електромагнитен вентил, забавяне 3 s, охлаждане 15 s за осигуряване на температурата на матрицата. Всички игли, от Φ4 mm до Φ14 mm (централната тръба от Φ1.5 mm до Φ5.5 mm) се контролират от суперточков студ, транспортното налягане на суперточковата студена вода е 10 MPa, а температурата на транспортиране на водата е 10 ℃ (тук температурата не може да бъде зададена твърде ниска, твърде ниската ще отнеме повече топлина, но лесно ще причини счупване на игли), всяка група от супер студени игли със същия размер не надвишава 8 (повече от 8 игли надвишават диаметърът на диаметъра на свързващата тръба G1/2), всички игли са комбинирани в общо 6 групи, с изключение на студената игла с точка Φ4 mm, времето на забавяне е 5 s и охлаждането е 13 s, а Φ4 mm точка студена игла е настроена на забавяне 4 s, а времето за охлаждане е 13 s за насочване към температурното поле на матрицата. В зоната, която трябва да се охлади бързо, намалете появата на горещи точки. Той не само гарантира баланса и запазването на топлината на температурата на мухъл, но също така елиминира локалните горещи точки и гарантира качеството на продукта.

3. Качеството на новия многофункционален тиган. Трите продукта се произвеждат на две различни машини, като дневната продукция достига до 980 броя/ден, 1,500 броя/ден и 12,000 1 броя/ден от леене 3 до леене 97. Общата скорост на преминаване на трите продукта до окончателното сглобяване достига до 8%. Фигура 1 е картина на външния вид на отливките 2, 1 и вътрешното качество на отливките 2, 3 и XNUMX.

4 Заключение

- Дизайнът и техническите точки на този нов тип маслени тигани са гъвкавото използване на вакуум, точково охлаждане, екструзия, баланс на температурата на матрицата и други процеси при 3 различни режима на изливане и изпускане, а крайната обработка се комбинира в един компонент.

- Ключовият момент при контрола при леене под налягане е непрекъснатото копаене и наблюдение на факторите, които влияят върху нестабилността на качеството на продукта, за да се постигне стабилен производствен процес.

- След преминаване на предварителния план и идентифицирането и анализа на техническите точки се приема процесният контрол, който има тенденция да бъде автоматизиран мониторинг, така че qu

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Ключовите моменти от нов тип мултифункционален корпус от алуминиева сплав, корпус за леене под налягане

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени