Изследване на системата за леене под налягане на леене под налягане

Леенето под налягане е едно от важните средства за формоване на цветни метали. По време на процеса на леене под налягане, поради различните състояния на потока на разтопения метал в кухината, могат да възникнат нежелани явления като студени бариери, шарки, пори и сегрегация. За да се предотвратят тези нежелани явления, е напълно необходимо да се контролира потока на разтопен метал в кухината. Ключът към контролирането на потока на разтопен метал в кухината се крие в изследванията и проектирането на системата за щанцоване под налягане.

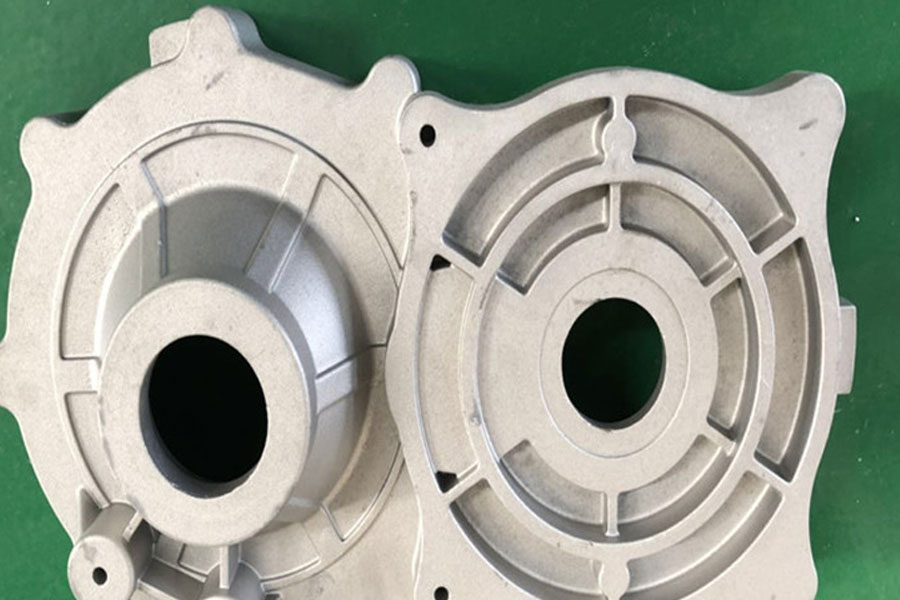

Процесът на производство на отливки за леене под налягане

Процесът CAD/CAE/CAM/CAT на изработка на матрици за леене под налягане.

Дизайнът на системата за изливане на мухъл

При изследването на системата за щанцоване с леене под налягане, позицията и формата на портата са важни фактори за контролиране на състоянието на потока и посоката на пълнене на разтвора. Първо, съсредоточете се върху местоположението на портата и формата на бегача, проектирайте портата, бегача, торбата за шлака, преливника и изпускателния канал; след това използвайте софтуер CAE, за да анализирате потока от разтвор вътре в кухината. Положението и размерът на вътрешния бегач и вътрешната порта имат решаващо влияние върху метода на пълнене.

Дизайнът на вътрешната порта

Когато настройвате портата на готовия продукт, тя обикновено се извършва съгласно следната процедура:

- Формула за изчисление на площта на напречното сечение на вратата: A = U/(vt): обем на продукта (cIn.): A: Площ на напречното сечение на вратата (cm2)/v: Скорост на алуминиевия разтвор на вратата (cm/s)/T: Пълнене време (и)

- Изчислете площта на напречното сечение на вътрешната порта.

- Съгласно площта на напречното сечение на вътрешната порта, задайте формата на портата, след това задайте позицията на портата и първоначално проектирайте позицията на коритото на потока и торбата за шлака.

- Направете различни схеми на портата (обикновено първо намалете площта на напречното сечение на вътрешния бегач и я разширете, когато е необходимо след теста), и направете 3D данни.

- Извършете CAE анализ (тоест анализ на потока) въз основа на произведените 3D данни.

- Оценете резултатите от анализа.

- Ако след оценката има неблагоприятни явления, планът трябва да бъде подобрен и след това да се извърши CAE анализ, докато се получи по -задоволителен план.

Проектиране на изпускателна и изпускателна система

Вътрешната порта трябва да бъде поставена в положение, където разтопеният метал тече най -добре в кухината, изпускателната тръба е пълна и всички ъгли на кухината могат да бъдат запълнени с разтопен метал. Използвайте вътрешна порта, когато е възможно. Ако са необходими множество вътрешни врати, трябва да се внимава потокът от разтопен метал да не се намесва помежду си или да се среща в кухината, без да се разпръсква (т.е. насочва потока метал да тече в една посока), за да се избегне сближаването на разтопен метал във вихъра на кухината.

Когато размерът на леярство е голям, понякога е невъзможно да се получи необходимата площ на напречното сечение на бегача само от един бегач, така че трябва да се използват множество бегачи. Трябва обаче да се отбележи, че настройката на вътрешния бегач трябва да гарантира, че разтопеният метал се насочва да тече само в една посока, така че да се избегнат вихрови токове, когато разтопеният метал в кухината се слее.

Разтопеният метален поток трябва да се завърти възможно най-малко в кухината, така че разтопеният метал да може да достигне дебелостенната част на отливката.

Потокът от разтопен метал трябва да бъде възможно най -кратък и равномерен.

Площта на напречното сечение на вътрешния бегач постепенно се намалява към вътрешния бегач, за да се намали улавянето на газ, което е от полза за подобряване на компактността на отливката. Вътрешният плъзгач трябва да се премества плавно по време на потока, за да се избегне максимално рязко завъртане и удар.

Когато има множество кухини, площта на напречното сечение на бегача трябва да се намали на секции според съотношението на обема на всяка кухина.

Въздухът в кухината и летливият газ на смазката трябва да бъдат изтласкани към изпускателния канал чрез течащия разтопен метал и след това да излязат от кухината от изпускателния канал. По -специално, потокът от разтопен метал не трябва да оставя газа в глухия отвор и да блокира преждевременно изпускателния канал.

Металният поток не трябва да образува термичен удар при лошото разсейване на топлината. За отливки с ребра, металът трябва да тече по посоката на ребрата колкото е възможно повече.

Трябва да се избягва, че разтопеният метал директно отмива лесно повредени части и сърцевини на мухъл. Когато това е неизбежно, трябва да се постави изолационна зона върху манипулатора, за да се избегне термичен удар.

Като цяло, колкото по-широк и дебел е вътрешният бегач, толкова по-голям е рискът от неравномерно протичане. В същото време се опитайте да не използвате прекалено дебели порти; избягвайте деформация при рязане на портите.

Изпускане на кухината

Преливникът се използва за отстраняване на разтопения метал, пръскан първоначално по време на леене, и за постигане на постоянна температура на формата. Жлебът за потока на течността е поставен в положение, при което матрицата е лесна за задържане на газ, и се използва за отработени газове, за да се подобри състоянието на потока на разтопения метал и да се насочи разтопения метал към всички ъгли на кухината, за да се получи добра повърхност за леене . Изпускателният канал е свързан към предната част на канала за преливане и торбата за шлака или е директно свързан с кухината.

Общата площ на напречното сечение на изпускателния отвор трябва да бъде приблизително еквивалентна на площта на напречното сечение на вътрешния бегач.

Положението на изпускателния канал на разделящата повърхност се определя според състоянието на потока на разтопения метал в кухината. Изпускателният канал е най -добре да бъде „не прав“, а „извит“, за да се предотврати пръскането на разтопения метал и нараняването на хората. Дълбочината на изпускателния канал на разделящата повърхност обикновено е 0.05 mm-0.15 mm; дълбочината на изпускателния канал в кухината обикновено е 0.3 mm ~ 0.5 mm; дълбочината на изпускателния канал на ръба на матрицата обикновено е 0.1 mm ~ 0.15 mm; Ширината на отвора за отработени газове обикновено е 5 мм ~ 20 мм.

Разстоянието между ауспуха между изтласкващия щифт и буталния прът е много важно за изпускането на кухината, обикновено се контролира на 0.01 mm-0.02 mm или се увеличава, докато не се получат неравности.

Отработените газове с фиксирана сърцевина също са ефективен метод за изпускане. Обикновено по периферията на сърцевината се контролира празнина от 0.05 mm-0.08 mm, така че гърлото за позициониране на сърцевината се отваря с ширина и дебелина на изпускателния отвор 1 mm-2 mm, а газът в кухината се отваря извън изпускателен отвор по шията. Той се изхвърля от дъното на кухината. Неравностите на изпускателния отвор не трябва да се пренебрегват. Той трябва да поддържа висока степен на гладкост, за да не се блокира от залепването на боята по мръсотията по време на употреба, което ще повлияе на отработените газове.

Оценка на потока и противодействие

В процеса на проектиране на матрицата металния поток трябва да се остави да тече в една посока, доколкото е възможно. След като потокът се анализира, когато в кухината се открият вихрови токове, вътрешният ъгъл или размер на затвора трябва да се промени, за да се елиминира състоянието на вихровия ток.

Когато разтопеният метал се срещне, оставете разтопения метал да продължи да тече на известно разстояние, преди да спре потока; следователно, коритото за преливане и торбата за шлака трябва да се добавят извън кухината на кръстовището, за да се позволи на преохладените разтопени разтопени метални и въздушни съединения да се вливат в преливника и шлаковата торба; нека последващият разтопен метал да бъде чист и на стайна температура.

Когато скоростта на пълнене на различни части е различна, дебелината или ширината на вътрешната порта трябва да се регулира (постепенно се увеличава, ако е необходимо), за да се постигне целта по същество същата скорост на пълнене, но тя трябва да се постигне чрез разширяване на вътрешния бегач колкото се може повече колкото е възможно.

След анализа на потока се намира частта с изоставане на пълнене и може да се добави и вътрешен бегач. За тънкостенни части за леене под налягане трябва да се избере по-кратко време за пълнене за леене под налягане; следователно, времето за пълнене трябва да се намали чрез увеличаване на площта на напречното сечение на вътрешния бегач, за да се постигне по-добро качество на повърхността.

За отливки с дебела стена, които изискват висока компактност, е необходимо да се осигури ефективно обезвъздушаване. За леене под налягане трябва да се използва средно време за пълнене. Следователно напречното сечение на вътрешния бегач трябва да се регулира, за да се получи съответното време за пълнене и да се постигне по -добро качество на повърхността и вътрешно качество.

Накратко, в процеса на проектиране на матрици за леене под налягане, трябва да се обърне внимание, за да се избегнат много нежелани явления. Дори в днешната епоха, когато са налични методи за анализ на CAE, в ранния етап на проектирането на линията, обобщеният опит първо се разглежда в системата за решетки, органично се комбинира, анализира, подобрява и надгражда, което е длъжно да постигне мултиплициращ ефект с половината усилия.

Моля, запазете източника и адреса на тази статия за повторно отпечатване:Изследване на системата за леене под налягане на леене под налягане

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени