Историята и тенденцията на процеса на леене на полутвърди метали

От 1971 г. DBSpencer и MCFlemings на Масачузетския технологичен институт в Съединените щати изобретиха нов процес на леене с разбъркване (разбъркване), тоест приготвяне на Srr15%pb реологична суспензия чрез въртящ се метод с двойно барелно механично разбъркване, полутвърд метал (SSM) Леярската технология е преживяла повече от 20 години изследвания и разработки.

Сплавите, приготвени чрез разбъркване, обикновено се наричат недендритни сплави или частично втвърдени леярски сплави (частично втвърдени леярски сплави). Тъй като продуктите, използващи тази технология, имат характеристиките на високо качество, висока производителност и високо легиране, те имат силна жизненост.

В допълнение към приложението във военното оборудване, то започна да се фокусира върху ключовите компоненти на автоматичните превозни средства, например за автомобилни джанти, които могат да подобрят производителността, да намалят теглото и да намалят скоростта на бракуване. Оттогава той постепенно се прилага в други области, произвеждайки високоефективни и почти мрежести части. Оформящи машини за технология за леене на полутвърди метали също бяха въведени една след друга.

В момента е разработена и произведена машина за леене на полутвърдо леене от 600 тона до 2000 тона, а теглото на формираните части може да достигне повече от 7 кг. Понастоящем тази технологична технология се използва широко в САЩ и Европа. Процесът на леене на полутвърд метал се счита за една от най-обещаващите технологии за формоване в почти мрежа и нови технологии за подготовка на материали през 21 век.

Принцип на процеса

В обикновения процес на леене първичните кристали израстват под формата на дендрити. Когато съотношението на твърдата фаза достигне около 0.2, дендритите образуват непрекъснат мрежов скелет и губят макроскопската си течливост. Ако течният метал се разбърква енергично по време на процеса на охлаждане от течната фаза до твърдата фаза, скелетът на дендритната мрежа, който лесно се образува по време на обикновеното леене, ще бъде счупен, за да запази дисперсната гранулирана структура и ще бъде суспендиран в останалата течна фаза. Тази гранулирана недендритна микроструктура все още има известна реология, когато съотношението на твърдата фаза достигне 0.5-0.6, така че конвенционалните формообразуващи процеси като леене под налягане, екструзия, коване под налягане и т.н. могат да се използват за постигане на металообразуване.

Подготовка на сплав

Има много методи за получаване на полутвърди сплави. В допълнение към методите на механично разбъркване, през последните години бяха разработени електромагнитни методи на разбъркване, методи на електромагнитно импулсно зареждане, ултразвукови вибрационни методи на разбъркване, принудителен поток от сплавна течност по извити канали под външна сила и активиране на топене, предизвикано от напрежение. Метод (SIMA), метод на отлагане чрез пръскане (Ospray), метод за температура на изливане на контролна сплав и др. Сред тях методът на електромагнитно разбъркване, методът за контрол на температурата на изливане на сплав и методът SIMA са най -обещаващите методи за промишлени приложения.

1. Метод на механично разбъркване

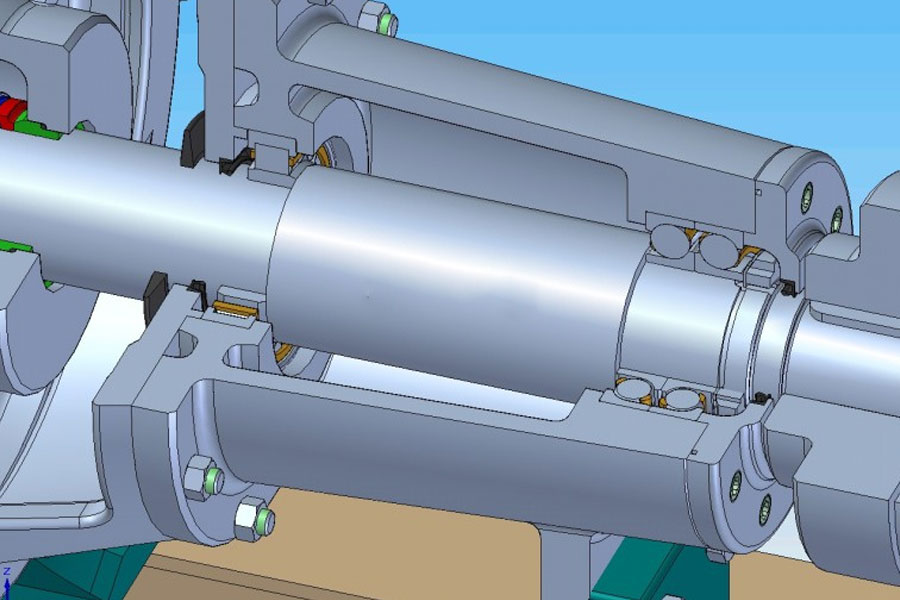

Механичното разбъркване е най-ранният метод, използван за получаване на полутвърди сплави. Flemings et al. полутвърда суспензия от калаено-оловна сплав, използваща набор от разбъркващи устройства, състоящи се от концентричен назъбен вътрешен и външен цилиндър (външният цилиндър се въртеше, а вътрешният цилиндър беше неподвижен); H. Lehuy et al. използвал лопатка за разбъркване за приготвяне на алуминиева полутвърда каша от медна сплав, цинково-алуминиева сплав и алуминиево-силициева сплав. По-късните поколения подобряват бъркалката и приготвят полутвърда суспензия от сплав ZA-22, като използват спирална бъркалка. Чрез подобряването се подобрява разбъркващият ефект на суспензията, общата якост на потока на разтопения метал в матрицата и разтопеният метал генерира налягане надолу, което насърчава изливането и подобрява механичните свойства на слитъка.

2. Метод на електромагнитно разбъркване

Електромагнитното разбъркване е използването на въртящо се електромагнитно поле за генериране на индуциран ток в разтопения метал. Разтопеният метал се движи под действието на магнитната сила на Лорен, за да постигне целта за разбъркване на разтопения метал. Понастоящем има основно два метода за генериране на въртящо се магнитно поле: единият е традиционният метод за преминаване на променлив ток в индукционната бобина; другият е методът на въртящ се постоянен магнит, въведен от C.Vives във Франция през 1993 г., който има предимството на електромагнитната индукция. Устройството е съставено от високоефективни материали с постоянни магнити с висока напрегнатост на магнитното поле. Чрез промяна на подреждането на постоянните магнити, разтопеният метал може да произведе очевиден триизмерен поток, който подобрява ефекта на разбъркване и намалява улавянето на газ по време на разбъркване.

3. Метод за активиране на топене, предизвикан от щам (SIMA)

Методът за активиране на топене, предизвикан от напрежение (SIMA), е предварително деформиране на конвенционалните слитъци, като екструзия, валцуване и друга термична обработка в полуготови пръти. По това време микроструктурата има силно удължена деформирана структура и след това се нагрява до Твърдо-течната двуфазна зона е изотермична за определен период от време и удължените кристални зърна стават фини частици, които след това бързо се охлаждат за получаване на недендритна структурна слитка.

Ефектът от процеса на SIMA зависи главно от двата етапа на гореща обработка и претопяване при по -ниски температури или добавяне на етап на студена работа между двете, процесът е по -лесен за контрол. SIMA технологията е подходяща за различни сплави с високи и ниски точки на топене и има уникални предимства при приготвянето на не-дендритни сплави с по-високи точки на топене. Той е успешно приложен към серия от неръждаема стомана, инструментална стомана, медни сплави и алуминиеви сплави и е получил недендритна структурна сплав с размер на зърната около 20um. Той се превръща в конкурентен метод за приготвяне на полутвърди формиращи суровини. Най -големият му недостатък обаче е, че размерът на подготвената заготовка е малък.

4. Нови методи, разработени през последните години

През последните години Югоизточният университет и Изследователският институт Арети в Япония откриха, че чрез контролиране на температурата на леене на сплавта, първичната дендритна структура може да се трансформира в сферолитна структура. Характерното за този метод е, че няма нужда да се добавят легиращи елементи, нито да се разбърква. В. Добаткин и др. предложи метод за добавяне на рафинер към течен метал и извършване на ултразвукова обработка за получаване на полутвърд слитък, който се нарича ултразвукова обработка.

Метод на формоване

Има много методи за формоване на полутвърди сплави, главно:

1. Реоформиране (Rheocast) силно разбърква разтопения метал от течен до твърд по време на процеса на охлаждане и директно хидравлично излива или екструдира получената полутвърда метална суспензия с определена твърда фракция.

Например, R. Shibata et al. веднъж изпратена полутвърда сплавна суспензия, приготвена чрез електромагнитно разбъркване, директно в камерата за инжектиране на машината за леене под налягане за формоване. Механичните свойства на отливките от алуминиеви сплави, произведени по този метод, са по-високи от тези на екструзионните отливки и са еквивалентни на тези на полутвърдите тиксотропни отливки. Проблемът е, че съхранението и транспортирането на полутвърда метална суспензия е трудно, така че няма много практически приложения.

2. Тиксокастинг (Thixoforming, Thixocast)

Приготвеният недендритен структурен слитък се нагрява отново до двуфазна зона твърдо-течно състояние, за да се достигне подходящ вискозитет, след което се формова леене под налягане или екструдиране.

EOPCO, HPM Corp., Prince Machine, THT преси в САЩ, Buhler в Швейцария, IDRA САЩ, Italpresse of America в Италия, Производител САЩ в Канада, Toshib a Machine Corp. Специално оборудване за тиксоформоване на твърда алуминиева сплав. Този метод е лесен за автоматизиране на нагряването и транспортирането на заготовката, така че днес е основният метод на процеса на полутвърдо леене.

3. Леене под налягане

Разтопеният метал се охлажда директно до подходяща температура вместо полутвърдата суспензия след третиране и се инжектира в кухината, за да се образува при определени условия на процеса. Например Центърът за развитие на Thixoforming в Уисконсин, САЩ, използва този метод за полутвърдо леене на магнезиеви сплави. Професор KK Wang от университета Корнел в САЩ и други са разработили подобно устройство за леене под налягане от магнезиева сплав. Полутвърдата каша се добавя от тръбата за материал и се инжектира в кухината след правилно охлаждане.

4. Нискотемпературно непрекъснато леене

Така нареченото нискотемпературно непрекъснато леене е метод на леене, при който прегряването на разтопения метал се контролира при около 0 ° C и се извършва принудително охлаждане под формата, както е показано на фигура 4. Централното разделяне е голям проблем в непрекъснато леене и може да възникне счупване при непрекъснато търкаляне на тел. Следователно процесът е от голямо значение.

5. Лентово непрекъснато леене

Фламандците използват Sn-15%pb метал с ниска точка на топене за провеждане на експерименти за непрекъснато леене на ленти и анализират топлопредаването, втвърдяването и деформацията. Смята се, че дебелината на лентата е свързана с налягането на ролката, съотношението на твърдата фаза, реологичната скорост на срязване и скоростта на непрекъснато леене. Когато специфичното налягане при екструдиране е голямо, се насърчава микросегрегацията. За да се гарантира повърхностното и вътрешното качество и точността на размерите, е необходимо стриктно да се контролират параметрите на процеса на производство на полутвърд метал, като съотношението на твърдата фаза, размерът на формата на първичния кристал и количеството на разтоварения метал.

За метали с висока температура на топене, като фосфорно-бронзова сплав Cu-Sn-P (Cu-8%Sn-0.1%P), температурата на ликвидуса е 10300 ℃, което е трудно да се подложи на топлинна обработка. Той има очевиден ефект върху тънката плоча, направена от тази полутвърда сплав. Понастоящем е възможно да се приготвят полутвърди слитъци от неръждаема стомана и слитъци от високоскоростна инструментална стомана с отлична организация.

Технически предимства

Предимствата на полутвърдия процес на леене под налягане могат да бъдат обобщени в предимствата на процеса и предимствата на продукта.

1. Предимство на процеса

- 1) Фино зърнеста структура може да бъде получена без добавяне на никакви зърнени рафинери, премахване на колоновидни кристали и груби дендрити при традиционното леене.

- 2) Ниска температура на формоване (като алуминиева сплав може да се понижи с повече от 1200 ℃), което може да спести енергия.

- 3) Животът на матрицата се удължава. Напрежението на срязване на полутвърдата суспензия при по-ниска температура на твърдото вещество е с три порядъка по-малко от това на традиционната дендритна суспензия, така че пълненето е стабилно, термичното натоварване е малко, а якостта на термична умора е намалена.

- 4) Намалете замърсяването и опасните фактори. Отстранете се от високотемпературната течна метална среда по време на работа.

- 5) Устойчивостта на деформация е малка и хомогенната обработка може да се осъществи с малка сила, а оформянето на трудно обработваеми материали е лесно.

- 6) Скоростта на втвърдяване се ускорява, производителността се подобрява и цикълът на процеса се съкращава.

- 7) Подходящ е за компютърно проектиране и производство, което подобрява степента на автоматизация на производството.

2. Предимства на продукта

- 1) Частите са с високо качество. Поради усъвършенстването на кристалните зърна, равномерното разпределение на структурата, намаленото свиване на тялото и намалената склонност към термично напукване, тенденцията на свиване на матрицата се елиминира и механичните свойства се подобряват значително.

- 2) Свиването при втвърдяване е малко, така че формованото тяло има висока точност на размерите, малка надбавка за обработка и почти мрежеста форма.

- 3) Широк диапазон на формоване на сплави. Цветните сплави включват сплави на основата на алуминий, магнезий, цинк, калай, мед и никел; сплавите на желязна основа включват неръждаема стомана и нисколегирана стомана.

- 4) Производство на композитни материали от метална матрица. Използвайки високия вискозитет на полутвърд метал за получаване на сплави с голяма разлика в плътността и малка разтворимост в твърдо вещество, той може също ефективно да смесва различни материали, за да произвежда нови композитни материали.

Моля, запазете източника и адреса на тази статия за повторно отпечатване: Историята и тенденцията на процеса на леене на полутвърди метали

Мингхе Компания за леене на умира са посветени на производството и осигуряват качествени и висококачествени части за леене (обхватът на части за леене на метали включва главно Тънкостенно леене под налягане,Топъл камер Die Casting,Студено камерно леене), Кръгло обслужване (услуга за леене под налягане,Cnc обработка,Изработка на плесени, Повърхностна обработка). Всички персонализирани алуминиеви отливки, леене с магнезий или Zamak / цинк и други отливки са добре дошли да се свържете с нас.

Под контрола на ISO9001 и TS 16949, всички процеси се извършват чрез стотици усъвършенствани машини за леене под налягане, 5-осни машини и други съоръжения, вариращи от бластери до Ultra Sonic перални машини. Minghe не само разполага с модерно оборудване, но и разполага с професионални екип от опитни инженери, оператори и инспектори, за да реализират дизайна на клиента.

Договорен производител на отливки. Възможностите включват части за леене от алуминий със студена камера от 0.15 lbs. до 6 lbs., настройка за бърза смяна и обработка. Услугите с добавена стойност включват полиране, вибриране, отстраняване на обезкосмяването, струйно взривяване, боядисване, покритие, покритие, монтаж и обработка на инструменти. Материалите, с които се работи, включват сплави като 360, 380, 383 и 413.

Помощ при проектиране на леене на цинк при съпътстващи инженерни услуги Персонализиран производител на прецизни отливки от цинкова матрица. Могат да се произвеждат миниатюрни отливки, отливки под високо налягане, отливки с многоплъзгащи се форми, конвенционални отливки за форми, единични матрици и независими отливки и отливки с кухина Отливките могат да се произвеждат с дължина и ширина до 24 инча в толеранс +/- 0.0005 инча.

ISO 9001: 2015 сертифициран производител на магнезиево леене под налягане, Възможностите включват магнезиево леене под високо налягане до 200 тона гореща камера и 3000 тона студена камера, дизайн на инструментите, полиране, формоване, обработка, боядисване на прах и течности, пълен QA с CMM възможности , монтаж, опаковане и доставка.

Сертифициран по ITAF16949 Включва допълнителна услуга за кастинг инвестиционно леене,пясъчно леене,Гравитационен кастинг, Изливане на пяна леене,Центробежно леене,Вакуумно леене,Постоянно леене на мухъл, .Възможностите включват EDI, инженерна помощ, солидно моделиране и вторична обработка.

Кастинг индустрии Казуси за части за автомобили: Мотори, Самолети, Музикални инструменти, Водни плавателни съдове, Оптични устройства, Сензори, Модели, Електронни устройства, Кутии, Часовници, Машини, Двигатели, Мебели, Бижута, Конзоли, Телеком, Осветление, Медицински изделия, Фотографски устройства, Роботи, скулптури, озвучителна техника, спортна екипировка, инструментална екипировка, играчки и др.

Какво можем да ви помогнем да направите по-нататък?

∇ Отидете на началната страница за Китай за леене под налягане

→Части за леене-Разберете какво сме направили.

→ Съпоставени съвети за Услуги за леене под налягане

By Производител на леене под налягане Minghe | Категории: Полезни статии |Материал Tags: Алуминиево леене, Цинково леене, Магнезиево леене, Титаново леене, Леене от неръждаема стомана, Месинг леене,Бронзово леене,Кастинг на видео,История на компанията,Алуминиево леене под налягане | Коментарите са изключени